Многие из нас ещё помнят те недалёкие времена, когда для визуального представления информации в ПК использовались мониторы с электронно-лучевой трубкой (ЭЛТ), а телевизоры с ЭЛТ ещё до сих пор можно встретить практически в каждом доме. Тем не менее, век кинескопов подошел к концу, а на смену им пришли более совершенные жидкокристаллические и плазменные дисплеи. Обратной стороной этого прогресса явилось необычайно большое количество никому ненужных ЭЛТ-мониторов и телевизоров. По некоторым оценкам ежегодно в различных странах выбрасывается от нескольких тысяч до одного миллиона мониторов и телевизоров, а общее количество устаревшей техники, которая пока ещё хранится в домах владельцев, может исчисляться миллионами. Прогнозируется, что поток данного «электронного мусора» иссякнет лишь к 2020-2025 годам. Однако основной проблемой является то, что кинескопы требуют специальной утилизации.

Чтобы ответить на этот вопрос, давайте рассмотрим устройство техники с ЭЛТ и собственно самого кинескопа, а также материалы, которые применяются для его изготовления.

Основными компонентами компьютерного монитора или телевизора является кинескоп, пластиковый корпус, печатные платы, провода, отклоняющая система, защитные элементы. Кинескоп составляет примерно треть массовой доли всего монитора или телевизора, как это видно из ниже представленной круговой диаграммы.

Фракционный состав ЭЛТ-монитора или телевизора

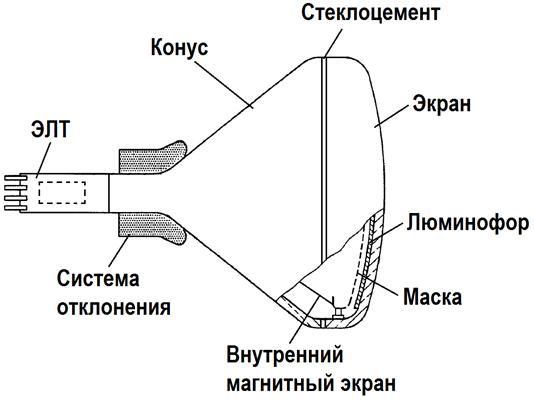

В свою очередь основными конструктивными элементами кинескопа является ЭЛТ, конус, экран и внутренний магнитный экран с маской.

Упрощенное схематическое изображение кинескопа

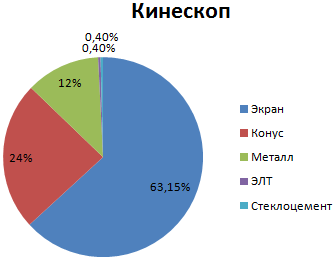

Фракционный состав кинескопа в массовых процентах имеет следующий вид:

Фракционный состав кинескопа

Внутренняя поверхность экрана покрыта четырьмя слоями. Первый слой представляет собой углеродное покрытие с различными добавками поверхностно-активных веществ. Второй слой образует покрытие из люминофоров, на который нанесено воскоподобный слой для выравнивания и защиты поверхности. Покрытие из алюминия образует четвертый слой, наносимое для повышения яркости. В случае же конуса кинескопа, то его внутренняя сторона покрыта слоем оксида железа, а внешняя – графитом. Экран и конус кинескопа соединены между собой с помощью стеклоцемента.

Широко известно, что кинескоп изготовлен из стекла, химический состав которого изменяется в зависимости от выполняемых функций элементов кинескопа. Одной из основных функций стекла является защита от рентгеновского излучения. Для этого в стекло электронной пушки обычно вводят около 34 мас.% PbO. Несколько меньшее количество оксида свинца содержит конус кинескопа (22 мас.% PbO). В случае же экрана кинескопа, то его стекло специально сделано большей толщины для поглощения опасного рентгеновского излучения. Кроме того, данное стекло должно обладать хорошими оптическими свойствами, поэтому его изготавливают из бариево-стронциевого стекла (поглощает рентгеновское излучение примерно в полтора раза хуже, чем свинцовое стекло). Отметим, что в экранах цветных телевизоров выпущенных до 1995 года использовалось стекло содержащее до 5 мас.% PbO. Однако благодаря усилиям немецкого центрального объединения электротехнической и электронной промышленности (ZVEI) по увеличению объёмов утилизации кинескопов большинство производителей с 1996 года полностью перешли на производство экранов без использования оксида свинца. Данному примеру лишь не последовали американские производители Corning и Corning Asahi Video (Thompson RCA перешел в 1998 году).

В черно-белых телевизорах экран и конус кинескопа изготавливается из одного типа стекла, которое, как правило, содержит до 4 мас.% PbO. Данная разница в химическом составе стекол разных типов телевизоров обусловлена более мощным рентгеновским излучением в цветных телевизорах вследствие увеличения ускоряющего напряжения до 20-30 кВ против 10-20 кВ для чёрно-белого телевизора. Усредненный химический состав стекол кинескопа приведен ниже в таблице (в зависимости от производителя состав стекла может несколько меняться).

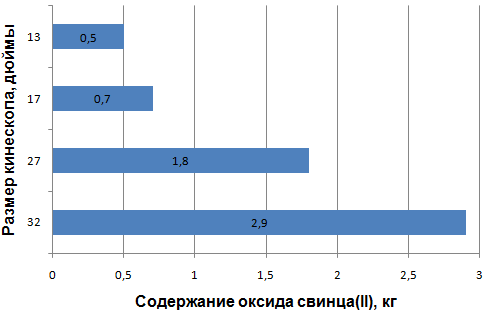

Как читатель, наверное, уже догадался, основную опасность для окружающей среды представляет оксид свинца, который входит в состав стёкол кинескопа. Количество оксида свинца в одном кинескопе зависит от его размера и может варьироваться от 0,5 до 2,9 кг с увеличением его замеров от 13 до 32 дюймов, соответственно.

Содержания оксида свинца(II)в зависимости от размера кинескопа

Особенностью данных стекол является то, что ионы свинца относительно легко выщелачиваются из стекла и попадают в окружающую среду. Например, при ненадлежащей утилизации кинескопа выщелачивание ионов свинца может происходить под действием органических кислот, которые образуются на полигоне для бытового мусора. Из всех свинецсодержащих компонентов кинескопа наиболее легко выщелачивание происходит из стеклоцемента.

Свинец, как и его соединения, является токсикантом с выраженным кумулятивным действием, вызывающим изменения в нервной системе, крови и сосудах. Данное обстоятельство предполагает необходимость должной утилизации кинескопов путем их захоронения на специальных полигонах или повторной переработки.

Рассмотрим существующие способы утилизации кинескопов.

Как правило, процесс утилизации начинается с ручного демонтажа телевизоров или компьютерных мониторов. На этой операции демонтируется корпус, печатные платы, динамики, провода, защитный металлический кожух, отклоняющая система и электронная пушка. Также в целях безопасности на этой операции из кинескопа стравливается вакуум путем проделывания отверстия на месте высоковольтного вывода или через горловину электронной пушки. Защитный железный хомут поверх соединения конуса кинескопа с экраном также срезается. Все эти компоненты отправляются на дальнейшую переработку. В итоге остается лишь кинескоп, который необходимо разделить на конус и экран ввиду их различного химического состава, что важно при их последующей утилизации.

На практике разделение конуса и экрана наиболее часто выполняется с помощью алмазной пилы, раскаленной нихромовой проволоки или лазера. После этого из разрезанного кинескопа извлекается внутренний магнитный экран с маской, а сам экран отправляется в камеру, в которой с помощью пылесоса собирается люминофор (захоранивается на специальном полигоне). Таким образом, на выходе получают два вида стекла – свинцовое и бариево-стронциевое.

Данный процесс представлен на видео ниже.

Существует также несколько иной способ разделения свинцового и бариево-стронциевого стёкол. Данный способ состоит из следующих технологических операций: дробление кинескопов, выделение магнитной фракции, механическое удаление покрытий, промывка стекла водой, сушка, и, наконец, сепарация на свинцовое, бариево-стронцивое и смешанное стёкла с помощью специальных анализаторов (рентгенофлуоресцентного или ультрафиолетового) и пневмопушек. Отметим, что в данной технологии вода используется в замкнутом цикле, а количество отходов составляет 0,5% (стеклянная пыль, люминофор, покрытия). Данный способ разделения стекол используется компаниями Swissglas AG (Швейцария), RTG GmbH (Германия), SIMS (Великобритания).

Перейдём теперь к наиболее важному вопросу – утилизации свинцового и бариево-стронциевого стекла. До недавнего времени данные стекла в основном отправлялись на заводы для изготовления новых кинескопов. Однако с появлением жидкокристаллических и плазменных дисплеев производство кинескопов прекратилось, что сделало данный способ переработки практически неактуальным. Тем не менее, в Китае существует три предприятия (Shaanxi IRICO Electronic Glass, Henan AnCai Hi-Tech и Henan AnFei Electronic Glass), которые могут использовать до 100 тысяч тонн стекла в год, что составляет лишь незначительную часть от общего количества (5,2 миллионов тонн согласно докладу университета Qinghua).

Следует отметить, что бариево-стронцивое стекло нашло применение в производстве строительных материалов в связи с низкой выщелачиваемостью ионов бария и стронция, концентрация которых не превышает допустимые нормы. Поэтому далее речь пойдет только об утилизации свинцового стекла.

На сегодня единственным и наиболее широко распространенным методом переработки свинцового стекла является применение его в качестве вторсырья для получения свинца. Для этого используют металлургические плавильные печи для свинца, в которых флюс частично замещается свинцовым стеклом. Однако количество печей, которые используют свинцовое стекло в своем технологическом процессе, на весь мир довольно не велико. Например, Doe Run (США), Xstrata и Teck Cominco (Канада), Boliden Rönnskär Smelter (Швеция), Metallo-Chimique (Бельгия).

Ввиду малого количества печей и больших затрат на транспортировку вторсырья к ним, это привело к тому, что было проще отправить свинцовое стекло на полигон. Однако некоторые кампании, занимающиеся утилизацией «электронного мусора», выбрали иной путь.

Например, чтобы решить данную проблему, компания SWEEEP Kuusakoski Ltd. (Великобритания) совместно с Nulife Glass, Шеффилдским университетом и университетом Аалто разработали и 30 ноября 2012 года запустили в эксплуатацию печь для получения свинца из стекла. Нагрев печи осуществляется электричеством, а в качестве сырья используется предварительно измельченное и смешанное с восстановителем свинцовое стекло (крошка размером до 3 мм). После процесса восстановления при 1200 oС на выходе получают гранулы свинца и стекло. Данная печь может перерабатывать до 10 тонн стекла или до 2 тысяч больших телевизоров в день.

Репортаж с церемонии открытия

Были предложены также альтернативные методы утилизации свинцового стекла. В целом все они сводятся к идее использования стекла для изготовления строительных материалов (пеностекло, например) или в качестве добавки в такие строительные материалы как кирпич, бетон, цемент, декоративная плитка и др. Строительные материалы с повышенным содержанием свинцового стекла могут использоваться для защиты от рентгеновского излучения. Также было предложено использовать свинцовое стекло в керамической промышленности для создания глазурей, которые стойки к выщелачиванию.

Основным недостатком строительных материалов с добавками свинцового стекла является снижение их механических свойств. Кроме того, результаты проведенных тестов на выщелачиваемость показали, что концентрация ионов свинца в большинстве случаев превышает допустимые нормы (по американским стандартам концентрация ионов свинца не должна превышать 5 мг/л). Также отметим, что во многих странах использование токсических веществ в строительных материалах запрещено законодательно.

Выше обозначенная проблема может быть решена путем специальной химической обработки стекла, суть которой заключается в предварительном выщелачивании свинца. В данном способе выщелачивание, как правило, проводят с помощью азотной кислоты в течение одного часа с последующей промывкой и сушкой измельченного стекла. Далее продукты выщелачивания отправляются на химический завод для дальнейшей переработки, а полученная стеклянная крошка может быть использована в строительных материалах. Данный метод утилизации свинцового стекла применяется в Гонконге.

В заключение следует сказать, что проблема утилизации старых телевизоров и мониторов с ЭЛТ будет актуальной как минимум ещё на протяжении следующего десятилетия. Ситуация же с решением данной проблемы может значительно отличаться в различных странах мира, что прежде всего, связано с отсутствием или наличием технологий и предприятий по переработке, государственной поддержки, культуры утилизации. В странах СНГ, а также в Украине положение дел в этом плане можно сказать имеет удручающее состояние. Лишь не во многих случаях кинескопы оказываются на специальных полигонах, а об их переработке приходиться лишь мечтать.

ссылка на оригинал статьи http://habrahabr.ru/post/175733/

Добавить комментарий