И вновь в нашем блоге репортаж с выставки Металлообработка-2015 — самой крупной выставки, посвященной станками для различных видов обработки металла. 32 страны, более 900 экспонентов, из которых 400 — российские компании, тысячи станков, сотни тонн металла, литры эмульсии и килограммы стружки. Было весело!

В этот раз мы посетили все 7 павильонов, и поэтому статья вместе с гифками весит почти 100 мегабайт.

Товарищ! Будь осторожен с трафиком, заходя под кат!

Основной темой выставки в этом году стало импортозамещение. Почти у всей отрасли возникли определенные проблемы с покупкой новых станков — санкции повлияли и на сами станки, и на большое количество комплектующих для них. Из-за этого появился очень большой спрос на аналогичные станки производства России, на что и отреагировали компании, представив довольно много станков собственного производства.

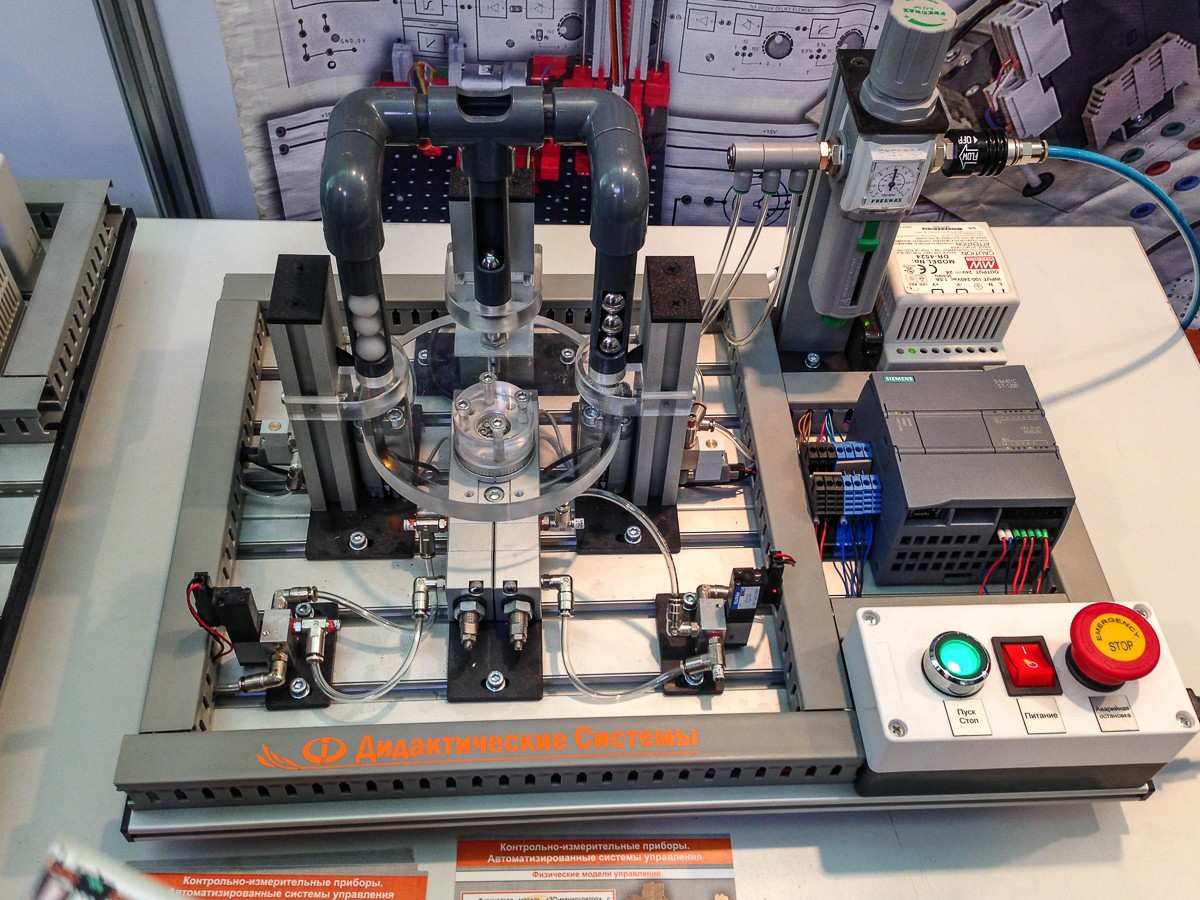

Начнем с самого простого — компании Дидактические системы, которые делают лабораторные стенды для обучения специалистов по самым разным специальностям — от гидравлики и сварки до автоматизации производства и умного дома. Вот, например, милый сортировщик:

Он работает на основе ПЛК Simatic S7-1200 от Siemens:

Работает он так:

На основе данных от магнитного датчика он сортирует пластиковые шары(белые) и металлические(блестящие). Это не реальный станок, а только маленькая модель, которая позволяет студентам понять, как программируются ПЛК.

Двигатели и толкатели, кстати, не электрические, а пневматические. Во время работы слышатся теплые ламповые и милые сердцу пшш-пшш.

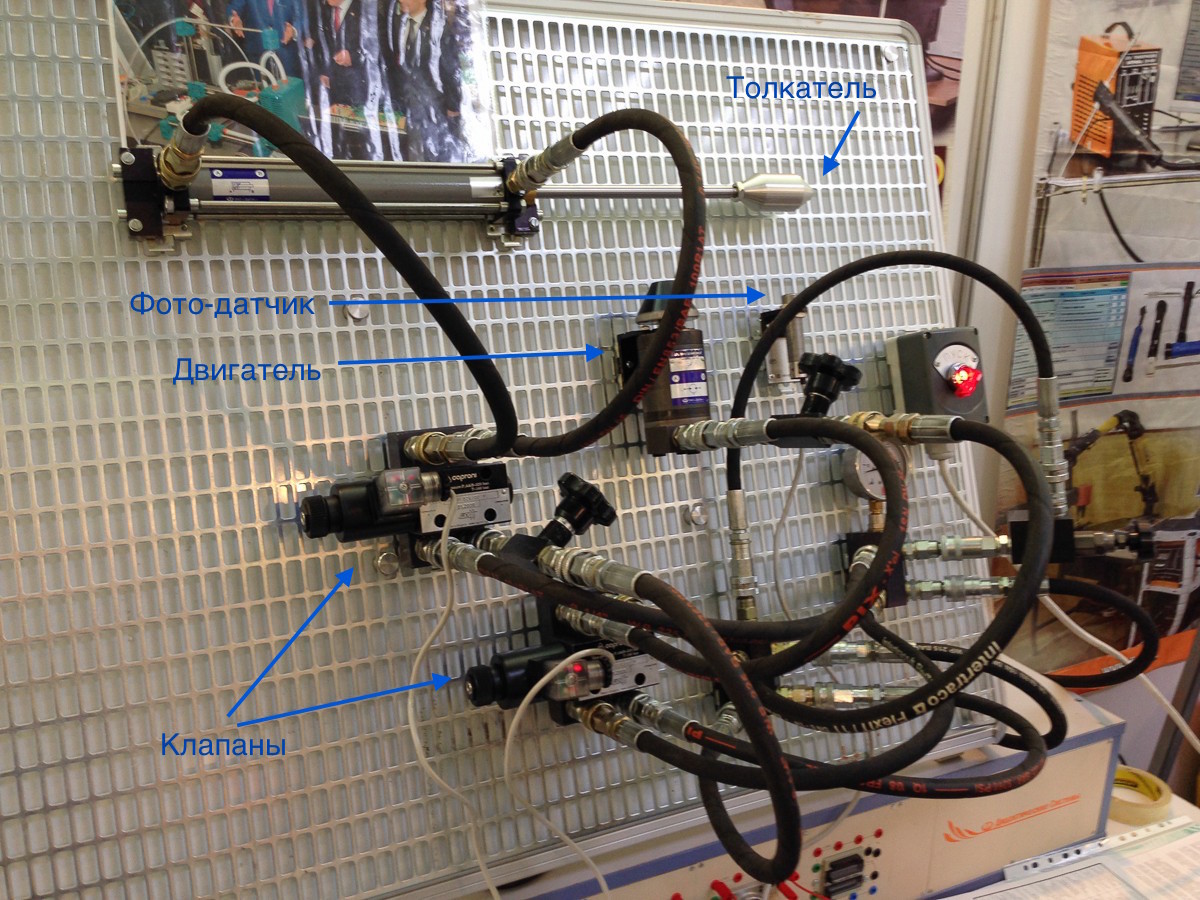

Следующий экспонат от той же компании сделан на гидравлике:

В отличии от сортировщика, он сделан не на ПЛК, а на реле(обратите внимание на нижнюю часть кадра). Это сделано, поскольку у него другая задача — научить работать с гидравликой(насосы, клапаны, движки, и все такое), а не разбираться в тонкостях программирования.

Схема простая — выдвигается шток толкателя, при пересечении им поля зрения датчика начинает вращаться вал двигателя. Потом цикл повторяется.

Дальше пошли станки поинтереснее. Например, станок электроэрозионной резки(кстати, питерская компания):

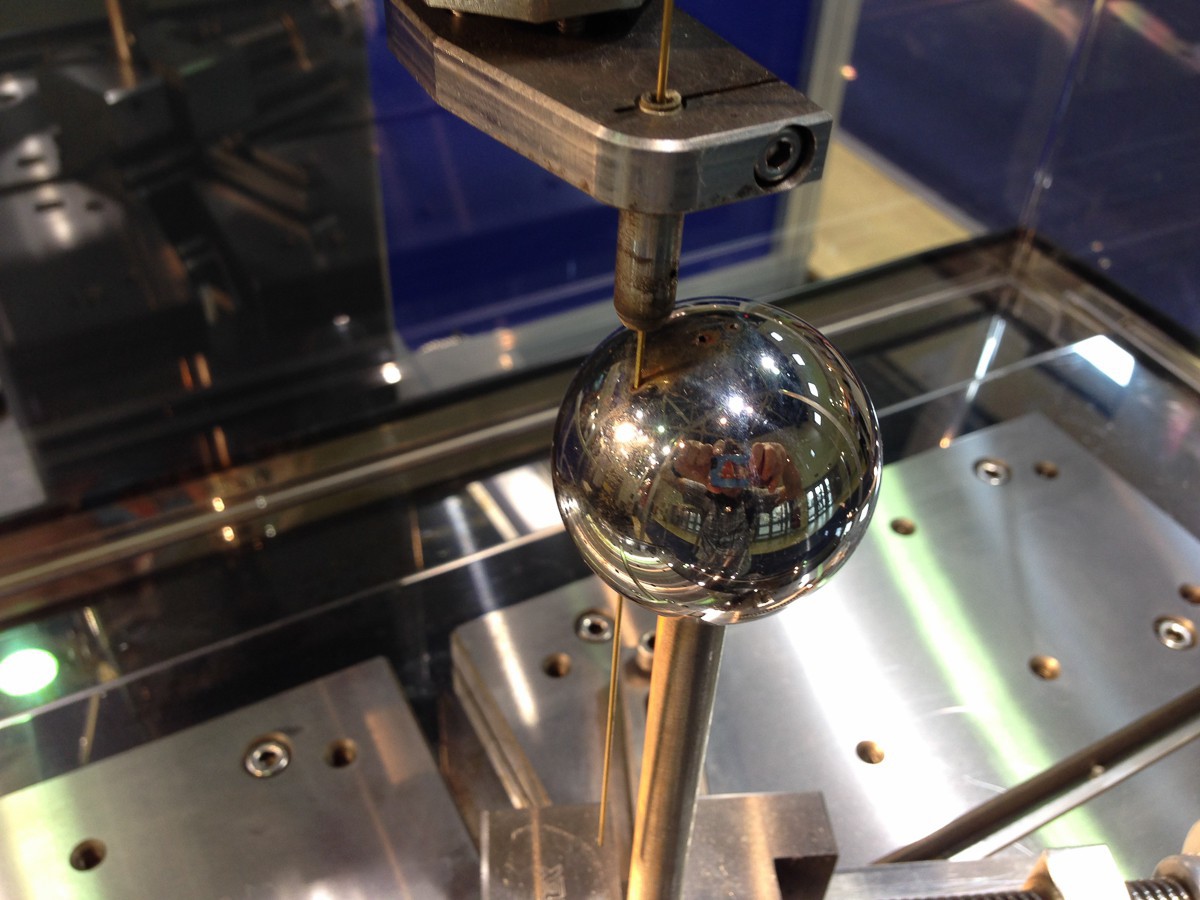

Сам узел резки ближе:

Он состоит из собственно детали, и натянутой проволоки, на которую подается высокое напряжение относительно детали. Из-за возникающих разрядов между проволокой и деталью, малые частицы металла отрываются от поверхности и уносятся дистиллированной водой(она не должна проводить ток, потому что это ухудшает кпд обработки). Проволока бывает разной — латунная, медная, вольфрамовая, молибденовая, в данном случае это латунь:

Так как она тоже изнашивается — это расходный материал. Она непрерывно сматывается с одной катушки, проходит зону резки и наматывается на другую:

А это другой станок для электроэрозионного сверления отверстий:

Он может проходить детали со сложной поверхностью, делать глубокие тонкие отверстия(до 400мм и толщиной от 0.2мм до 6мм), работать по очень твердых или плохо поддающимся обработке материалам. Как выглядит процесс сверления — можно посмотреть на примере другого станка, который делает примерно тоже самое(только стартовые отверстия, а не сквозные, а дальше по ним работают другие станки).

В тот момент, когда поток воды сбоку меняет цвет — и происходит касание электрода детали и собственно само сверление.

И вот результат:

Стоит такой станок примерно $35к.

Делать отверстия и резать материалы можно так же десятком других способов. Например, гидроабразивной резкой:

Такой станок режет материал тонкой струей воды с абразивом(гранатовым песком) под сверхвысоким давлением(порядка 4000 атмосфер) и большой скоростью. Вот как выглядят результаты работы, красиво расположенные на порошке абразива:

Достоинством такого способа обработки является то, что он не перегревает деталь и может обрабатывать очень большое количество разных материалов — от металлов до… кафельной плитки.

При мне оператор станка спас ремонт дядечке, разрезав ему большую кафельную плитку по точным размерам, чего никак не получалось у строителей.

А вот на станке за 22 миллиона рублей — получилось. Конечно, такой станок не просто так стоит таких денег — в отличии от более дешевых собратьев, он может резать материал под углом, благодаря голове с 5 степенями свободы:

Слева — гидроабразивная резка курильщика соплом, умеющим резать только вертикально, справа — под углом.

Станок называется T3000(тут все улыбнулись).

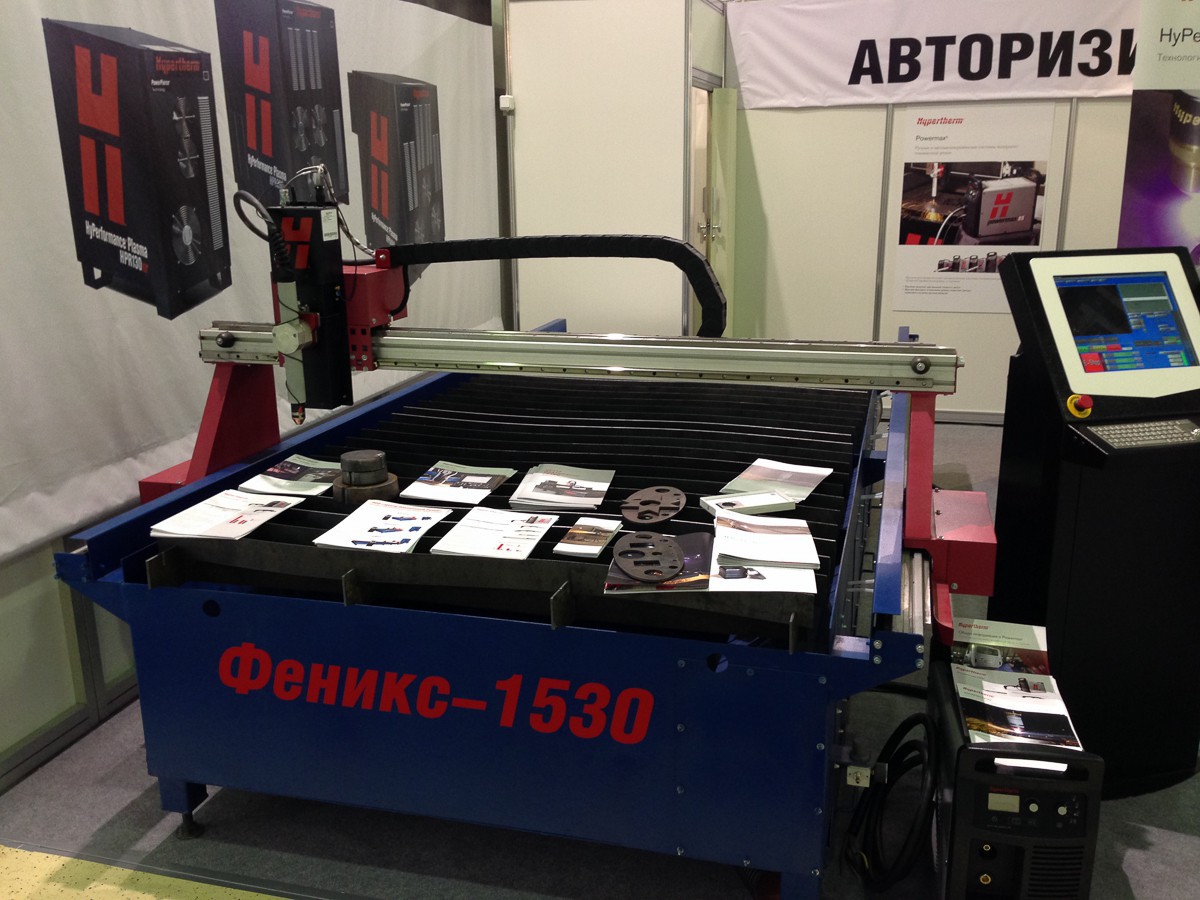

Кроме гидроабразивной резки, существует еще и плазменная, которая шутя режет вот такие металлические болванки:

Причем сам сам аппарат выглядит не очень внушительно — размером с обычный сварочный инвертор:

И еще на порядок больше места занимает координатный стол:

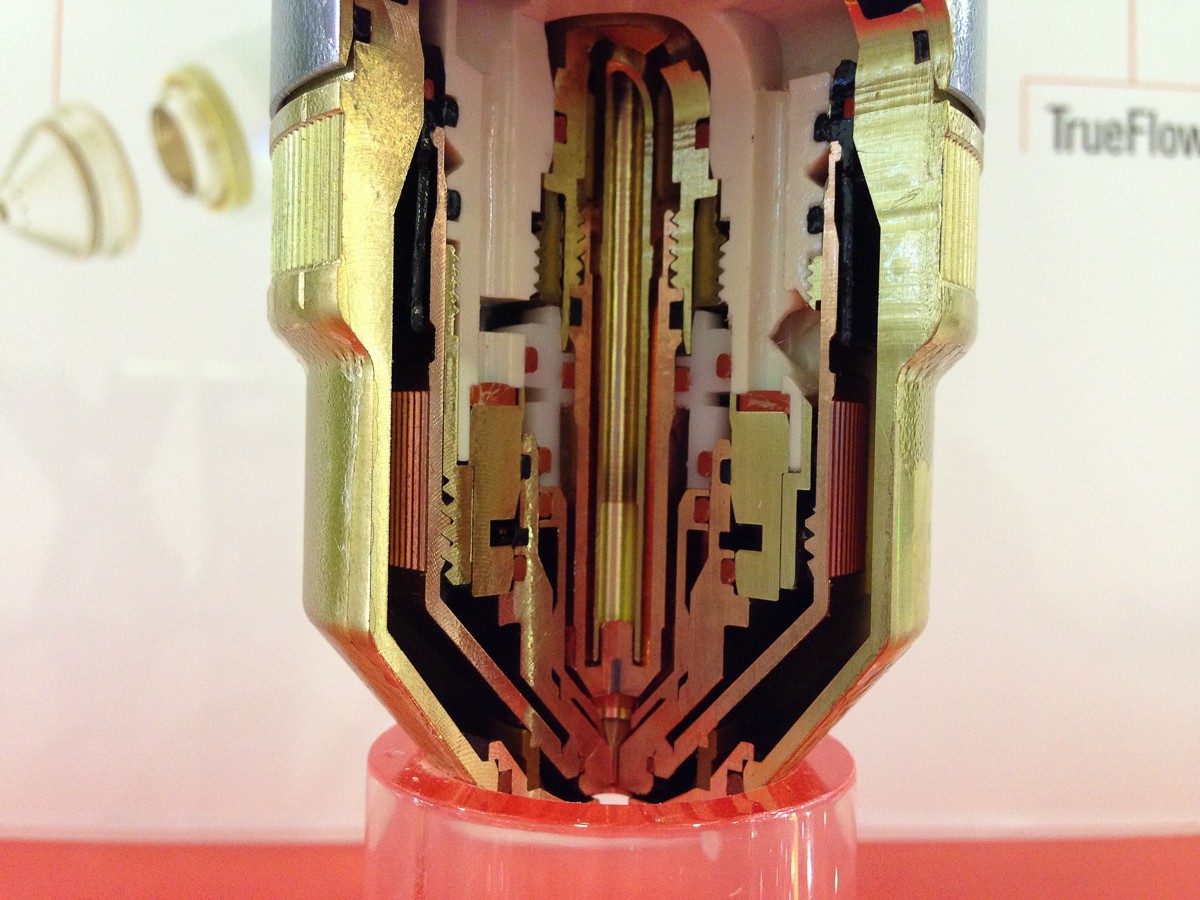

У плазменного резака особенно интересно строение сопла:

Такая сложная конструкция обусловлена тем, что в головке находятся два электрода, между которыми и возникает плазменная дуга, изоляция и каналы жидкостного или воздушного охлаждения.

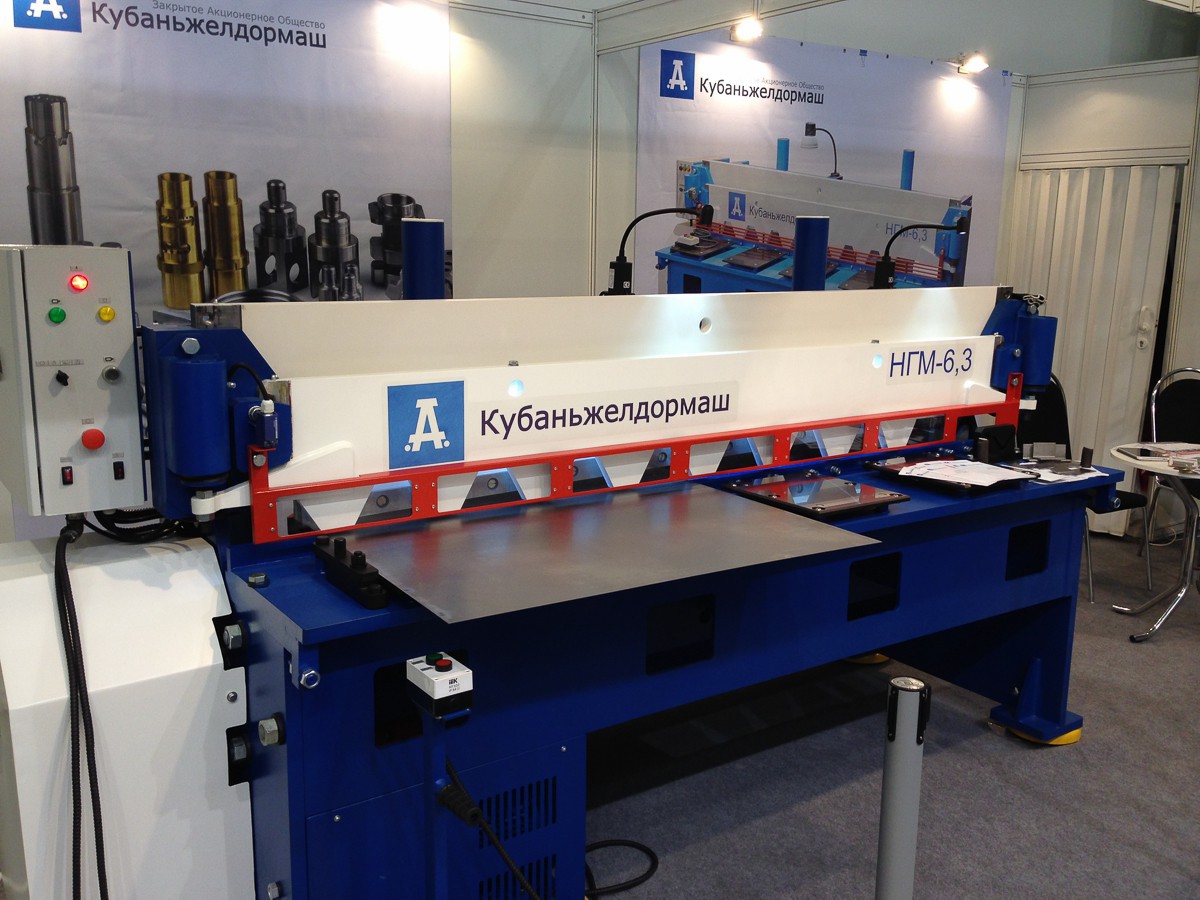

Если лист металла надо разрезать просто по ровной линии, применяются сабельные резаки:

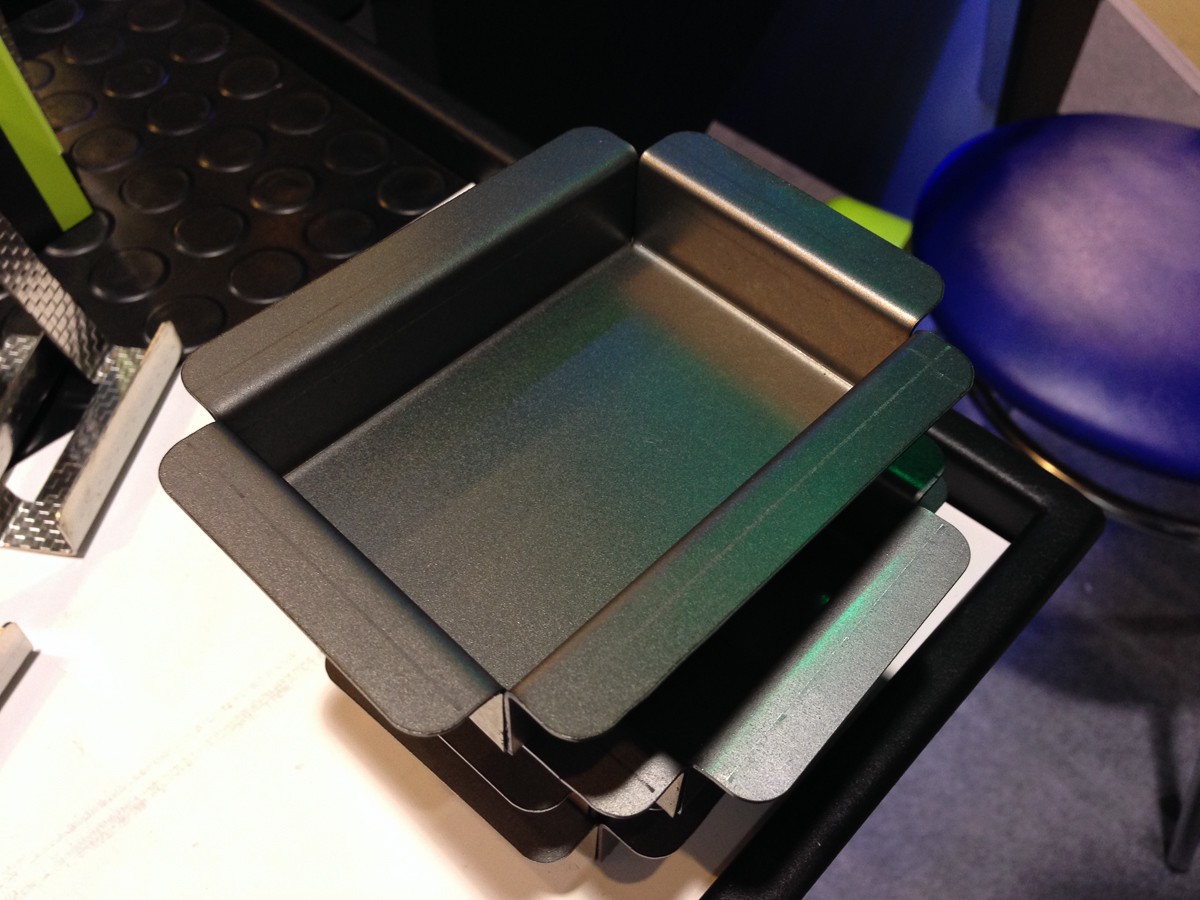

Выглядит эффектно — такой резак не напрягаясь нарезает лист на вот такие квадратики:

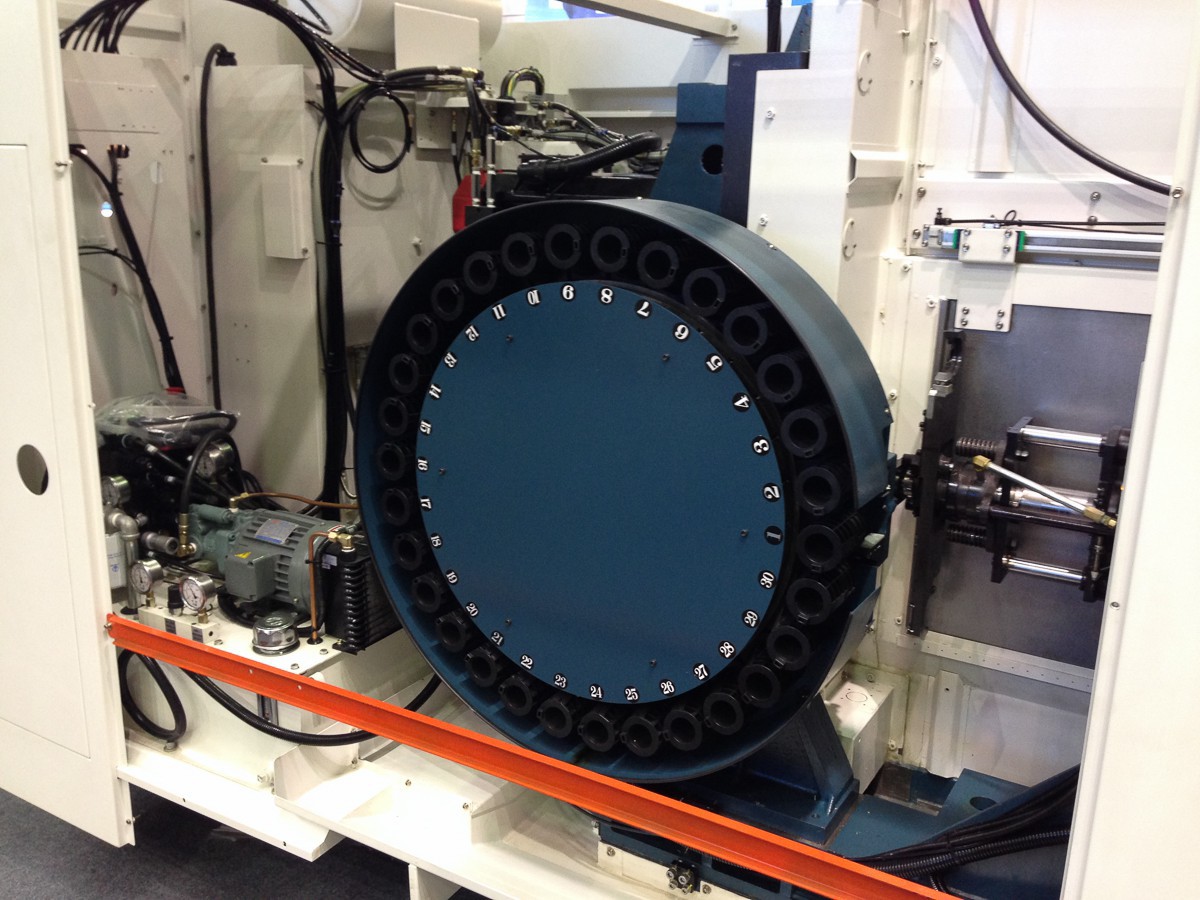

А это — револьверный пресс с ЧПУ TNT-2510.

Револьверный — потому что может использовать за раз 58 разных инструментов, которые находятся в специальном барабане, как у револьвера. Вот в таком:

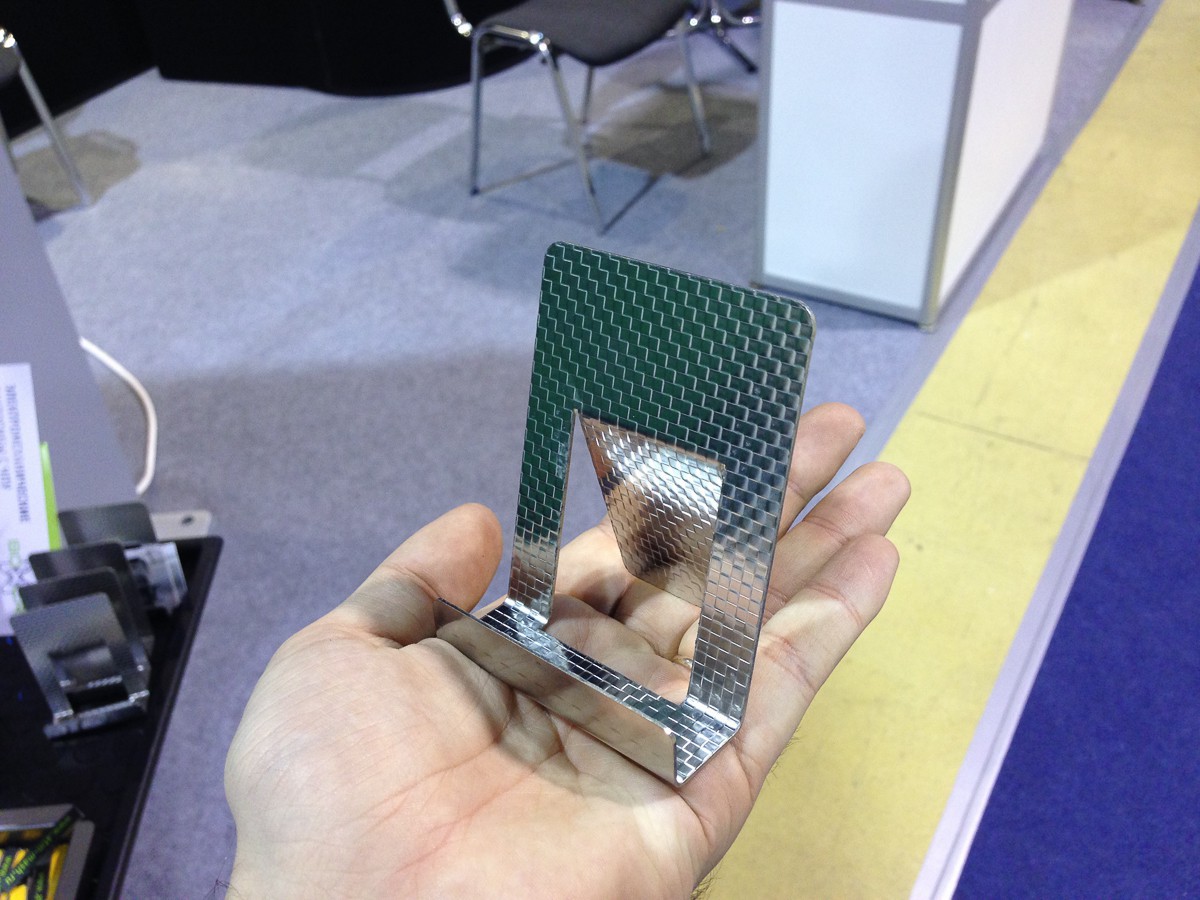

Несмотря на то, что это всего лишь пресс, делать он может вещи не хуже иных фрезеров. Например вот такие картины:

Где изображение формируется отверстиями разного диаметра:

А может делать вот такие симпатичные мангалы:

Универсальность!

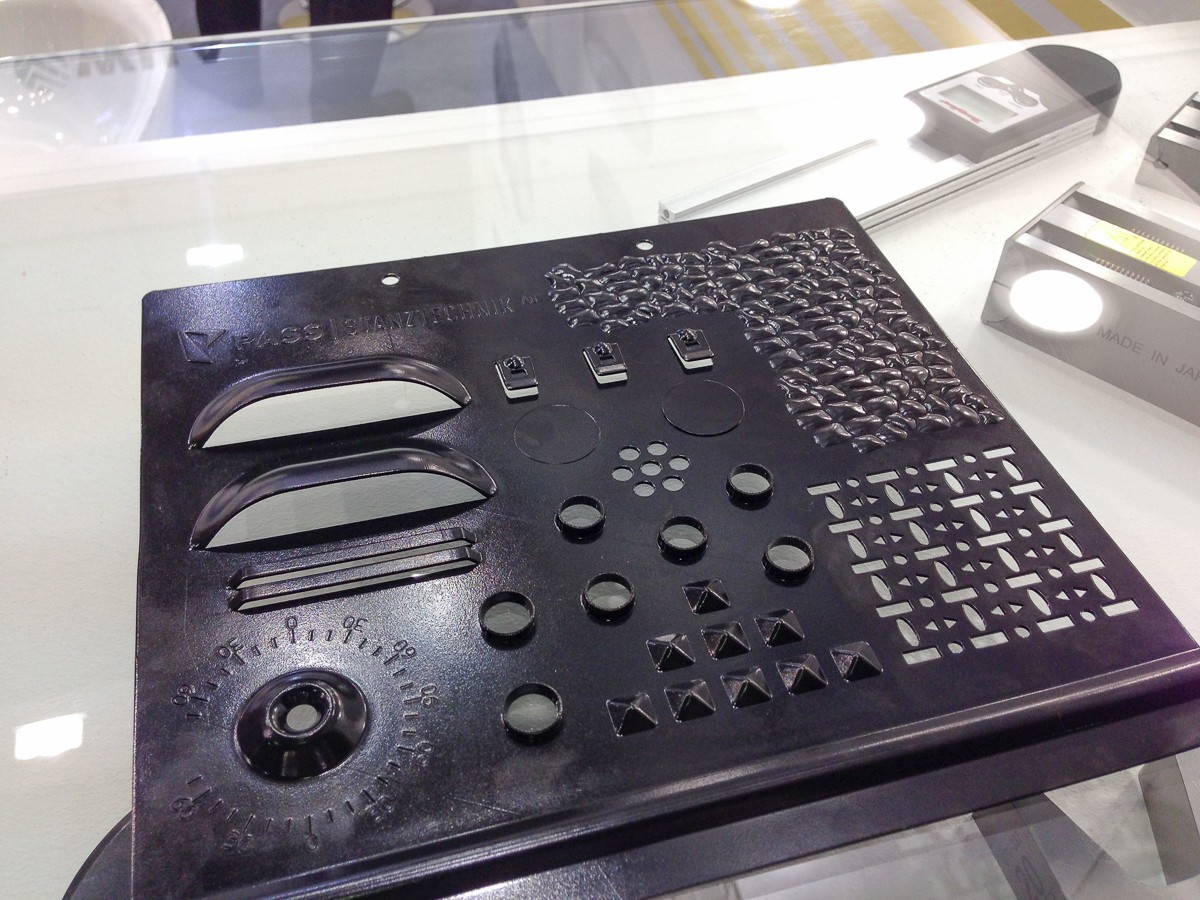

Еще бывают прессы, которые делают не просто отверстия, а различные вырубки, выдавливания, штамповку и прочие милые вещи:

Правда, на каждую такую штуку нужна специальная оснастка:

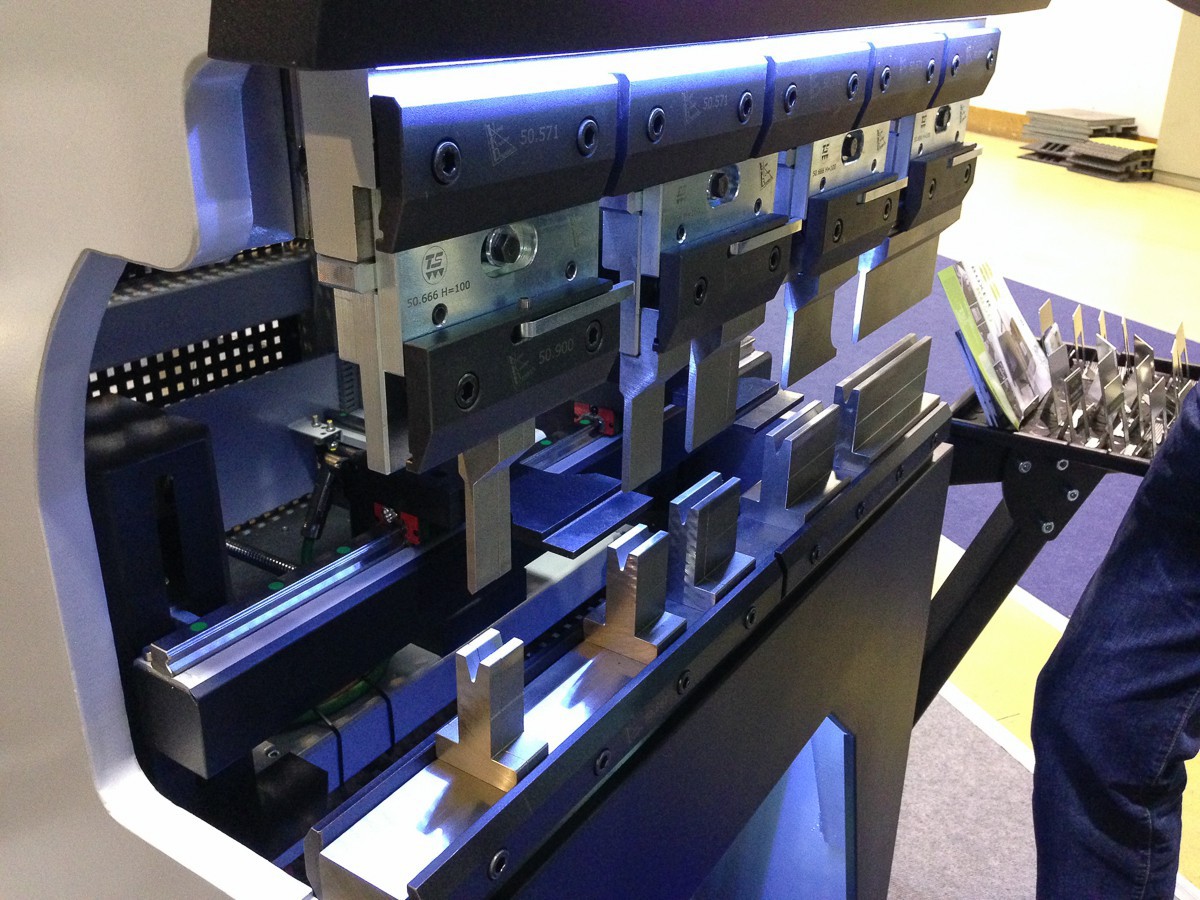

А бывают прессы с ЧПУ, которые гнут металлические заготовки в полуавтоматическом режиме. В смысле, гнет он ее сам, но оператор нужен для того, чтобы подсунуть ее в нужное место:

Кстати, производство Беларуси. Сама рабочая зона выглядит вот так:

Собственно, станок умеет только опускать верхнюю оснастку вниз, но зато делает это с большой точностью и силой. И в результате работы из такой заготовки:

Получается вот такая визитница:

А вот кусочек процесса гибки:

В результате из заготовки(которую надо еще предварительно нарезать из листа металла, например, лазером) получается такая коробочка:

Вот тут на другом гибочном станке(не таком продвинутом, правда), можно посмотреть, какие бывают инструменты для гибки:

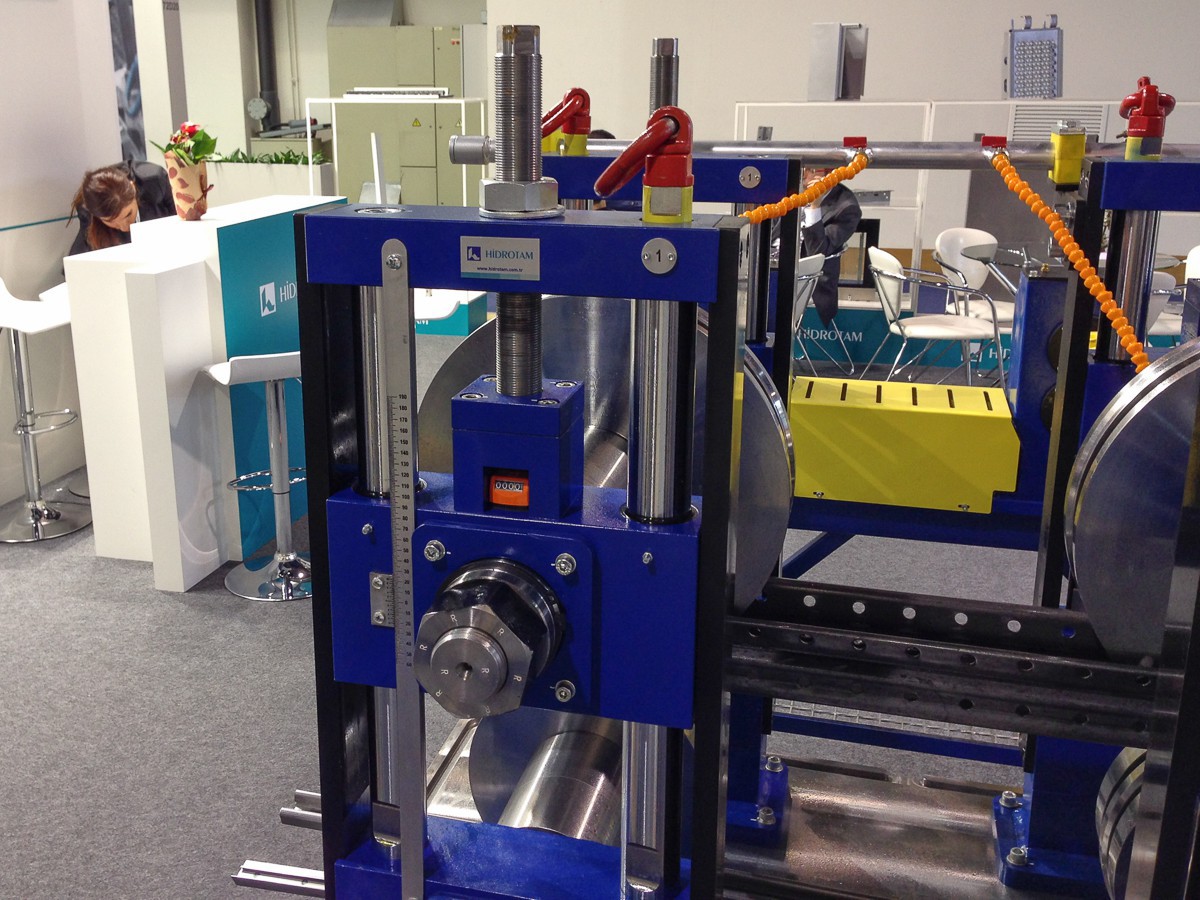

А это уже более мощные станки, которые могут гнуть толстые металлические профили:

Устроен он довольно просто — пары роликов, высоту которых можно менять, с приводом от двигателя:

Профиль проходит между ними, вынужденно изгибаясь вслед за их расположением.

Для облегчения процесса есть система подачи СОЖ(смазочно-охлаждающей жидкости) — оранжевые трубки на фото выше.

А кого мне напоминает вот этот станок?

Правильно!

В случае резки не листового металла, а например, труб, используют разные хитрые механизированные средства:

Два вращающихся лезвия аккуратно разрезают трубу, не изменяя геометрию и обеспечивая ровный стык для последующей сварки:

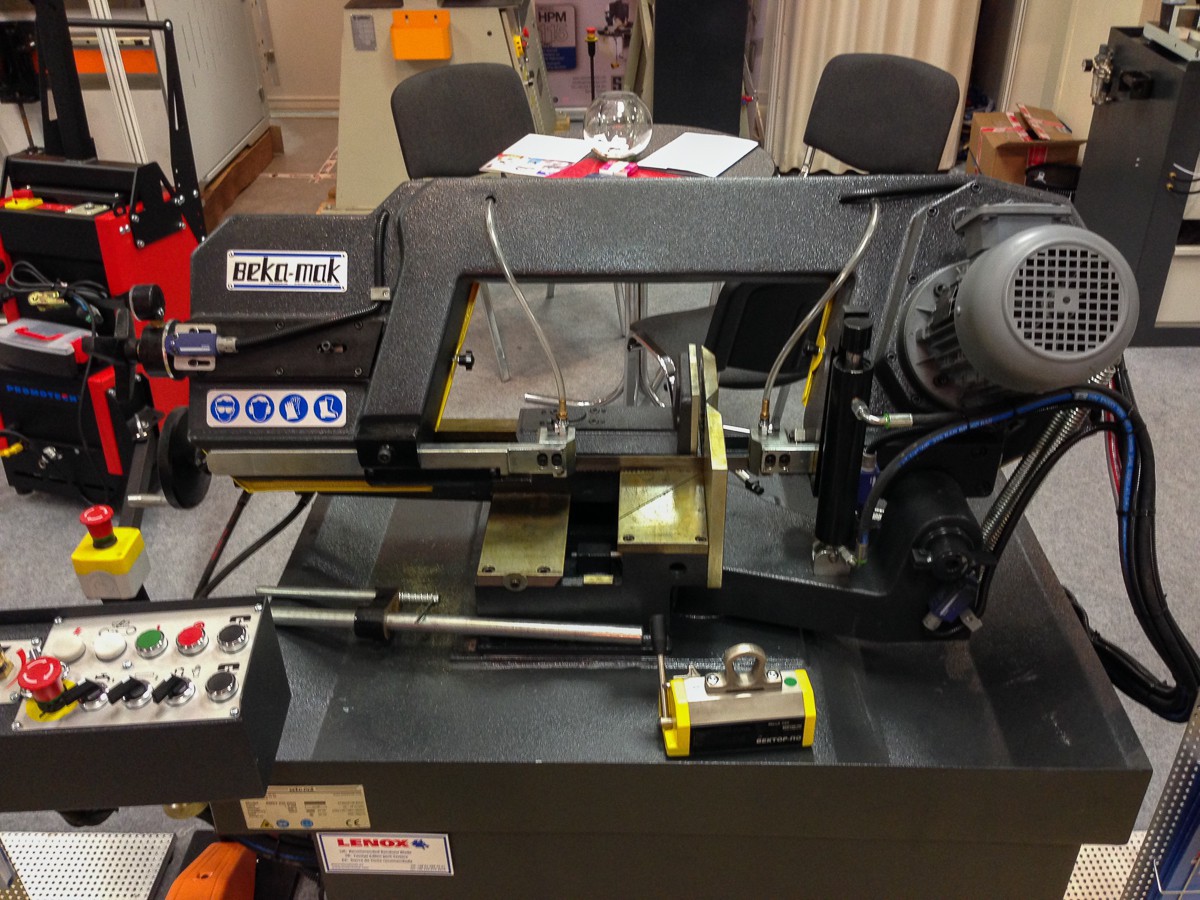

Если надо резать какие-то толстые детали — на помощь приходят ленточнопильные станки. От совсем маленьких:

И чуть больше:

До больших:

Их отличительная особенность — полотно у них свернуто в кольцо и не имеет начала и конца. Причем, проходя по станку, оно два раза поворачивается на 90 градусов — переходя с барабана привода в зону резки и обратно.

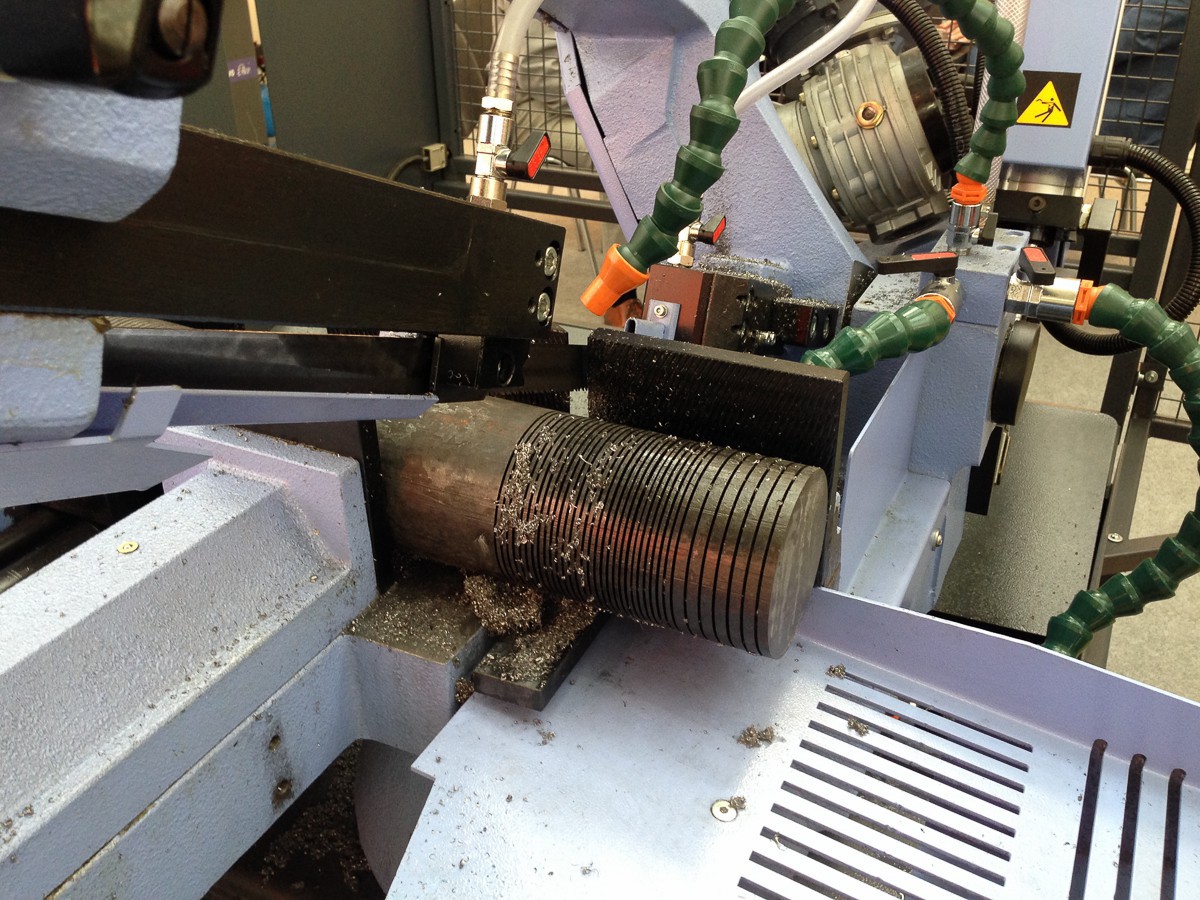

Такие станки способны(с СОЖ, естественно) резать очень толстые металлические заготовки:

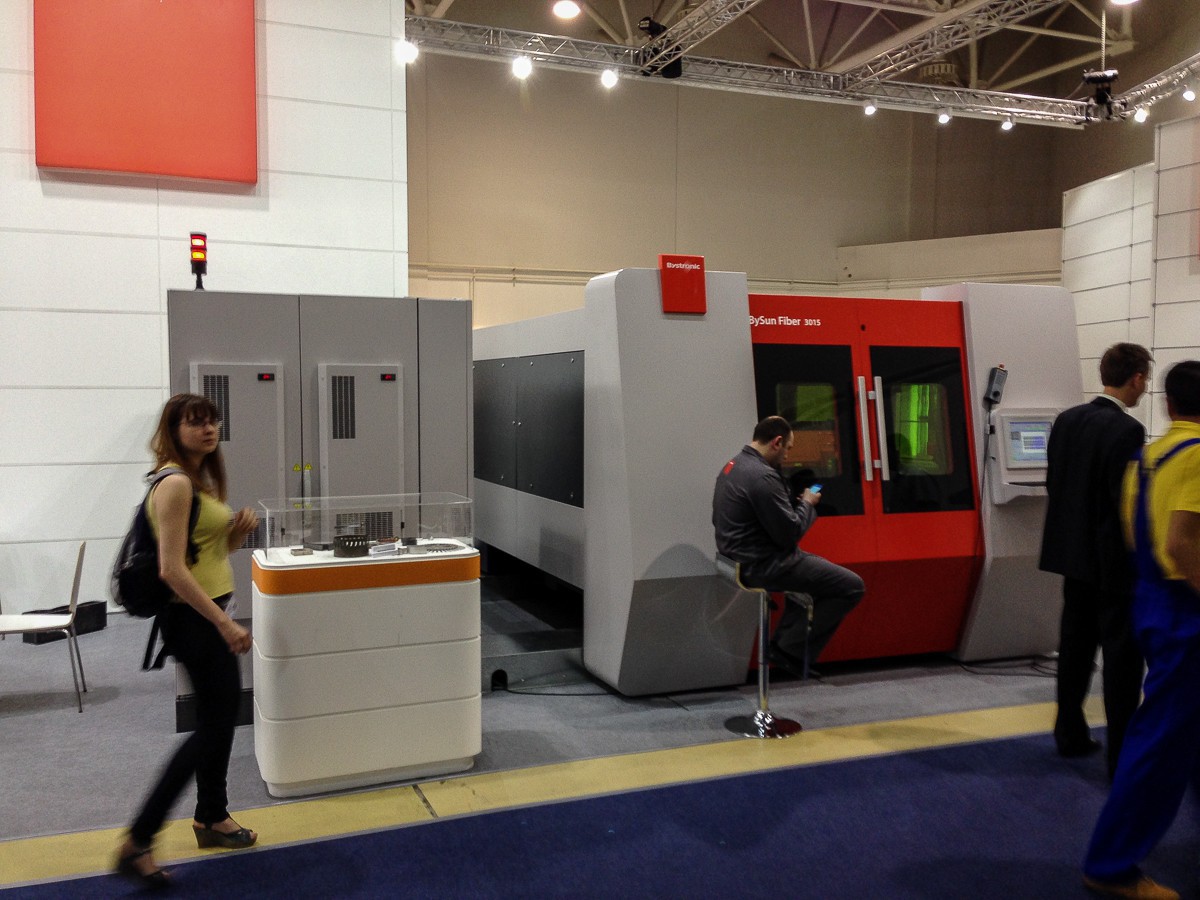

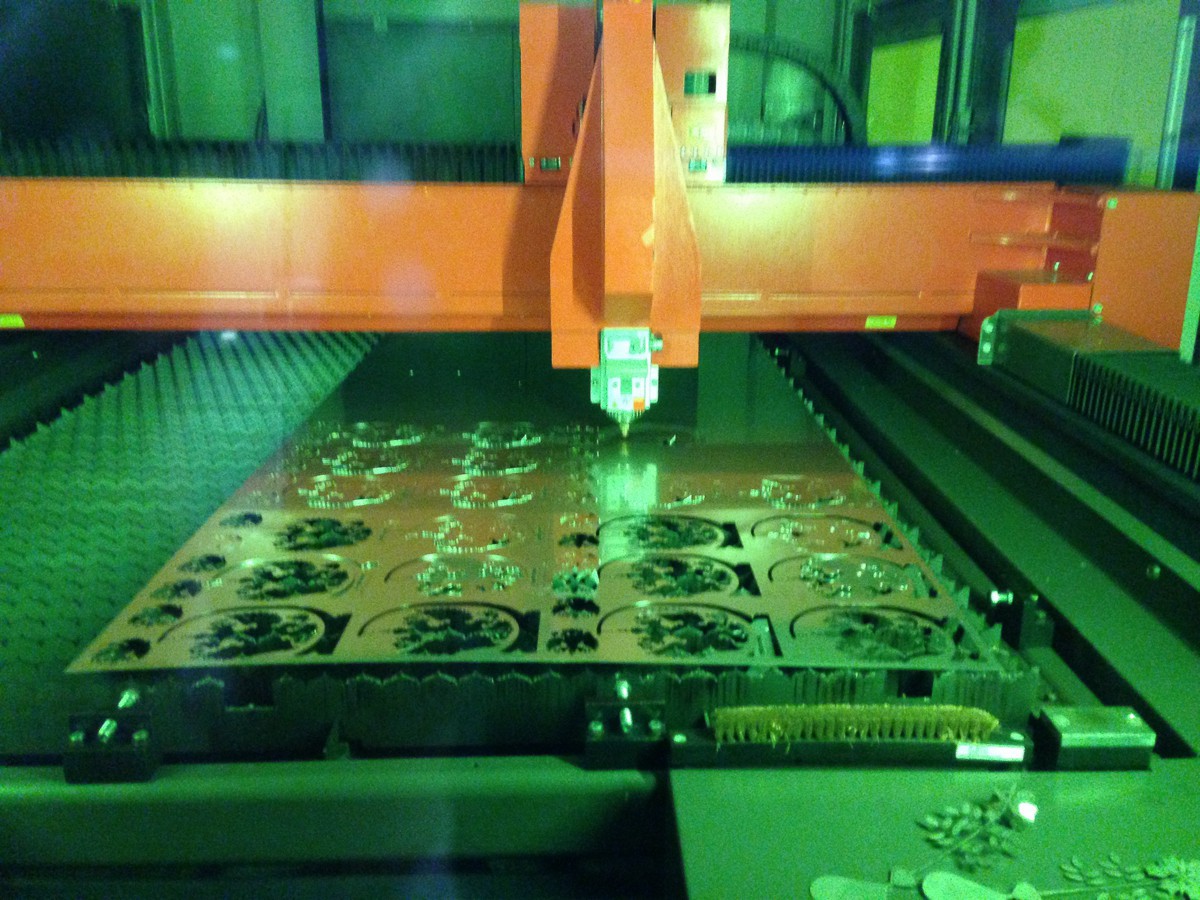

Еще большой класс станков — это лазеры. Не все из них режут металл, это умеют делать только злые и мощные станки, типа такого:

Закрыт он со всех сторон потому, что смотреть на лазер, режущий металл — не самая лучшая идея. Во-первых, сотая или даже тысячная доля мощности, которая делает вот так, способна обеспечить пенсию и собаку-поводыря за долю секунды:

Во-вторых, эта самая мощь отлично испаряет металл во время резки, а вдыхание паров тоже не прибавляет здоровья оператору. Внутри лазер выглядит примерно вот так:

А вот так выглядит панель управления. Да, она на XP:

Воротящим нос скажу, что это не более чем визуализация — скорее всего, программа работы загружается непосредственно в контроллер лазера, и даже если XP зависнет — станок даже этого не заметит.

Кстати, о панелях управления. Было несколько компаний, которые занимаются тем, что производят не станки, а панели управления к ним:

Некоторые даже могут «обновить» старый станок, заменив в нем шкаф с электроникой на такую гламурную сенсорную панель:

Но вернемся к нашим баранам лазерам.

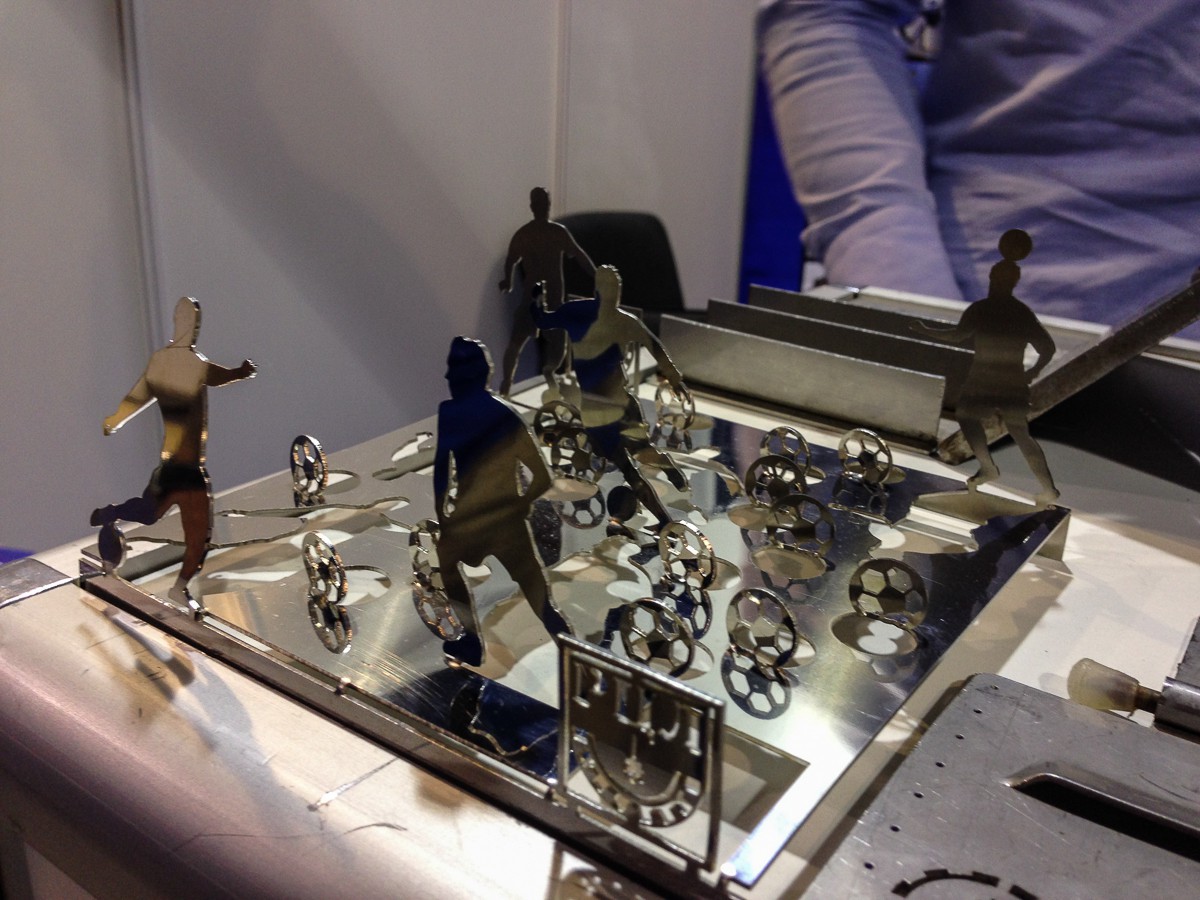

Любителям футбола посвящается:

И брелок, который раздавали всем интересующимся:

А вот Эйфелеву башню не раздавали — штучный экспонат:

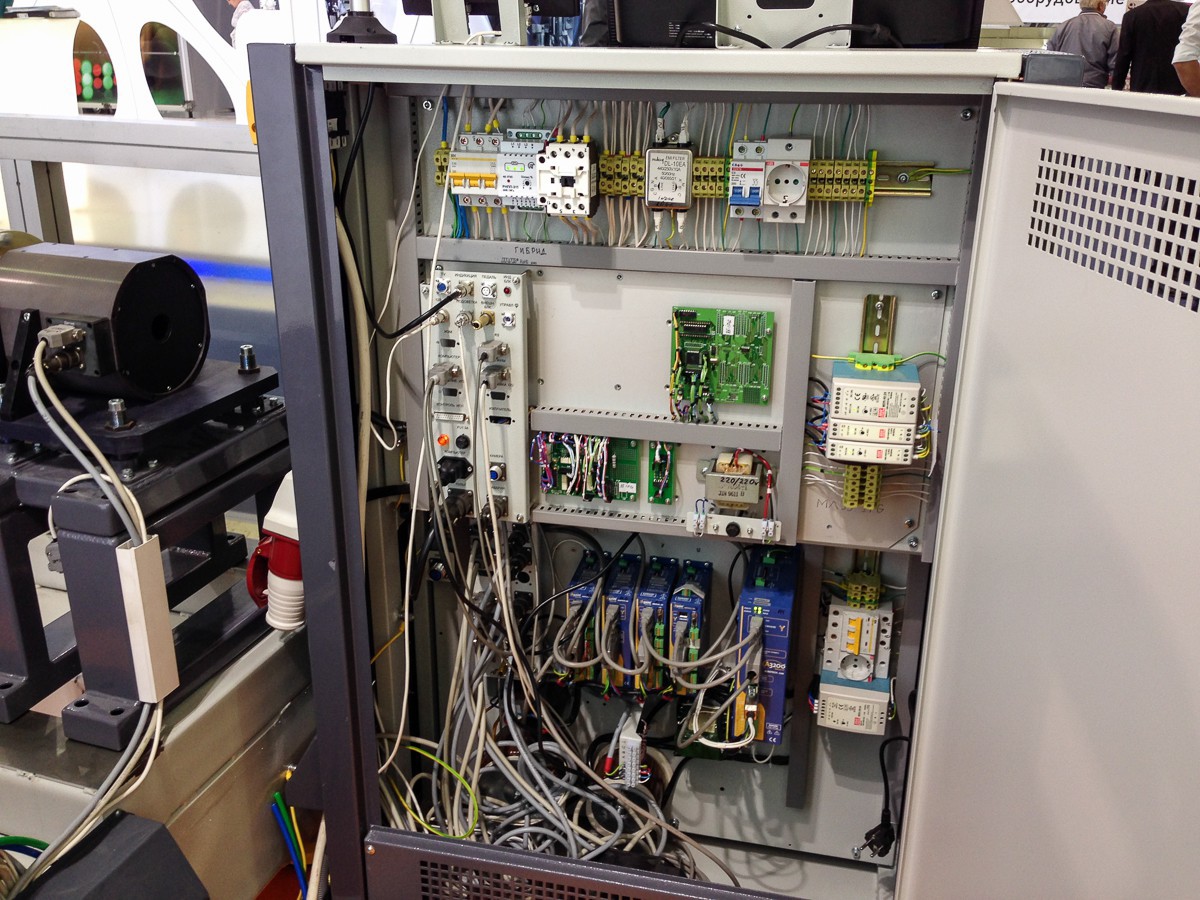

Еще один лазер(кстати, российский), с большим количеством степеней свободы:

Может резать, может сваривать. Умеет обрабатывать детали сложной формы, потому что имеет ось вращения:

А вот так выглядят внутренности управляющего щитка:

Вот эти синие корпуса внизу — контроллеры двигателей:

Если говорить о более сложной обработке металла, чем просто резка — на ум приходят различные фрезеры.

Маленькие, размером с настольный 3д-принтер:

Есть даже варианты, который используют ручной инструмент типа дремеля в качества двигателя:

Тут он правда режет корпус из пластика, но может работать и по металлу. Офигенно режет корпус, кстати. Мне бы такой, отпала бы проблема с изготовлением корпусов для самоделок:

Фрезеры чуть побольше(кстати, он делает мастер-пуансон для отливки форм для производства печенья):

Которые делают небольшие детали, вроде такой:

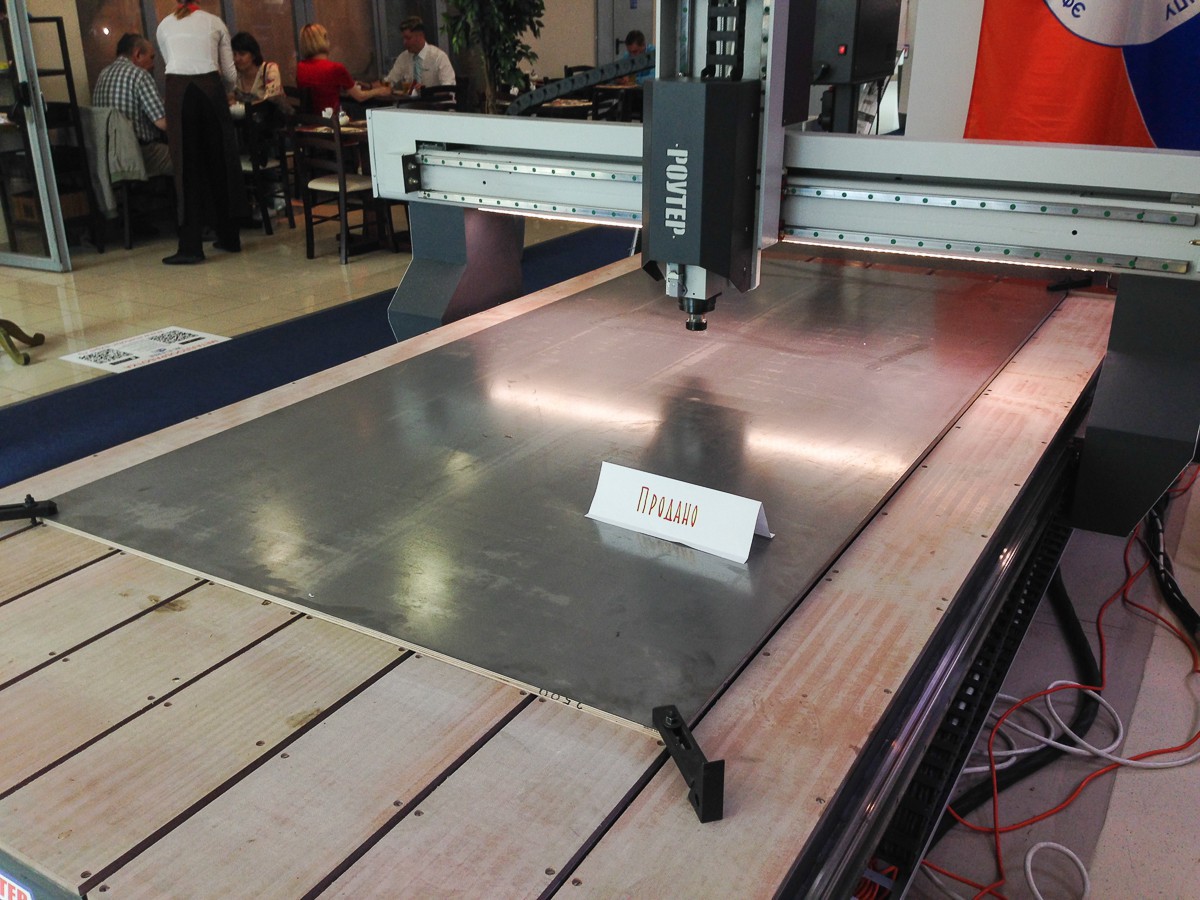

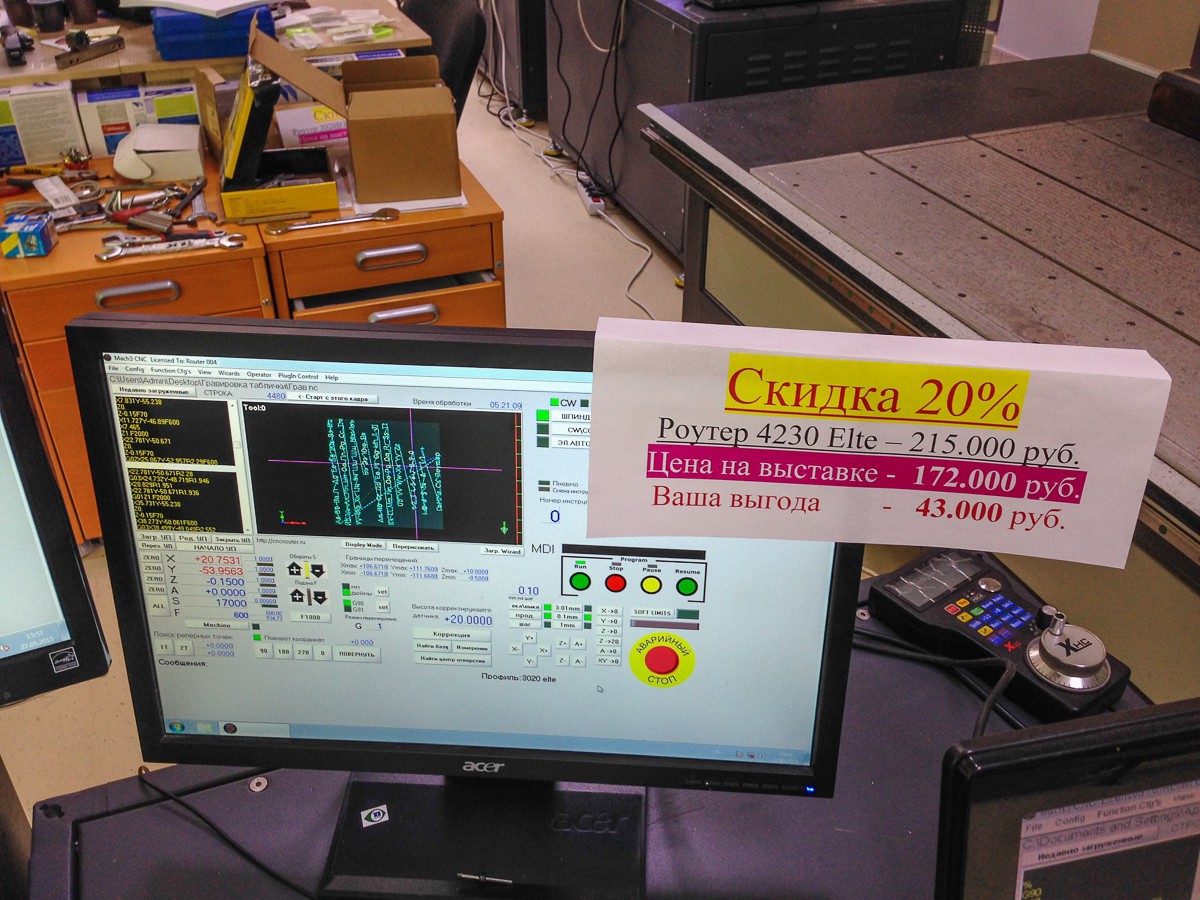

Еще больше:

Да, их продавали прямо на выставке:

Добавляем степени свободы и увеличиваем размер:

Он уже может сделать из алюминиевого цилиндра модель ДНК:

Он, кстати, тоже револьверный — весьма забавно умеет менять инструмент:

Еще увеличиваем размер и получаем вот такую дуру:

Процесс работы — это то, на что может залипать любой инженер. Вы же чувствуете запах эмульсии, правда?

Получается просто офигенно:

Очень.

Использовать при обработке СОЖ или нет — зависит от многих факторов. От металла, который обрабатывается(твердые стали обрабатывать можно и без смазки и охлаждения, а в вязком алюминии сверло без СОЖ застрянет и сломается), от типа фрезы, от скорости обработки и так далее. Вот, например, обработка «на сухую»:

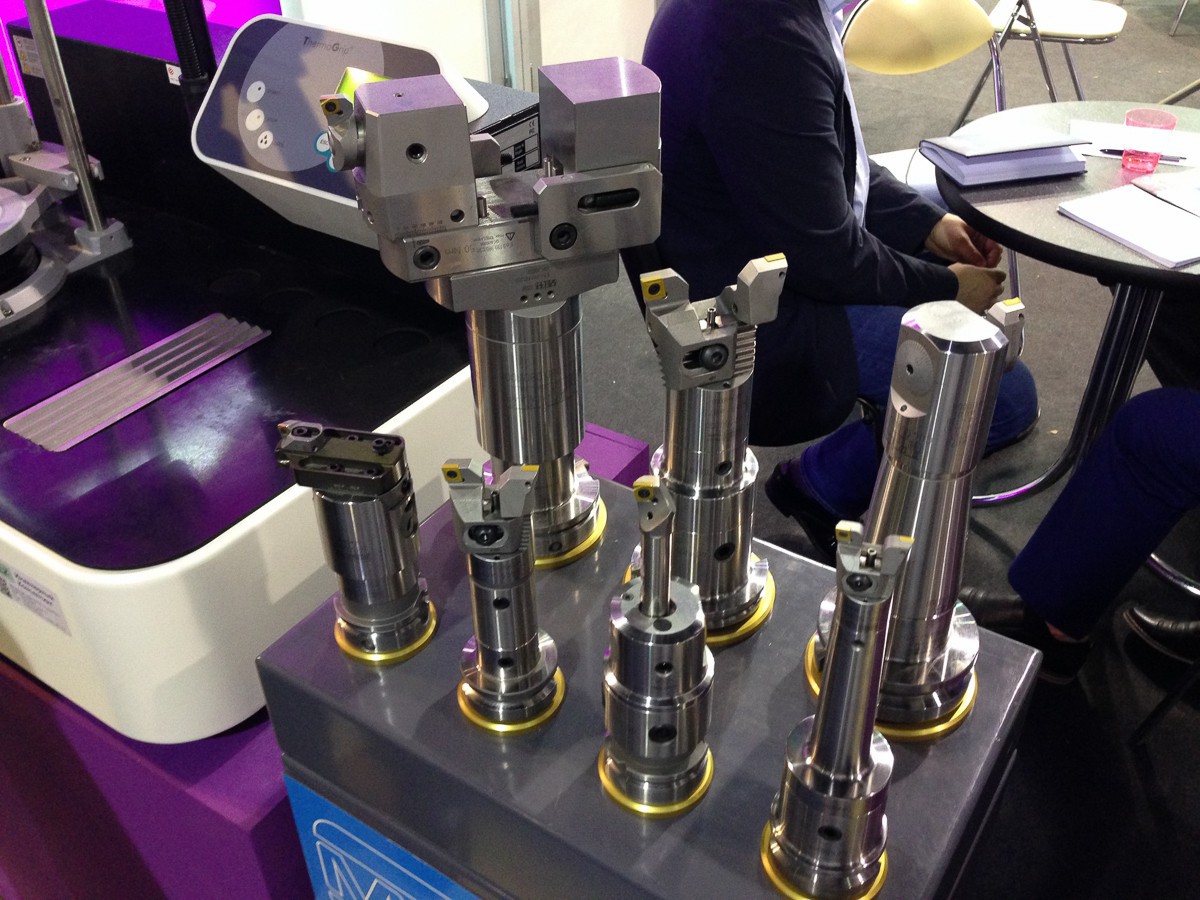

А вот сама режущая оснастка:

Сама режущая часть — это та маленькая, желтенькая:

В завершение раздела — то, что умеет делать маленький, но гордый точный станок:

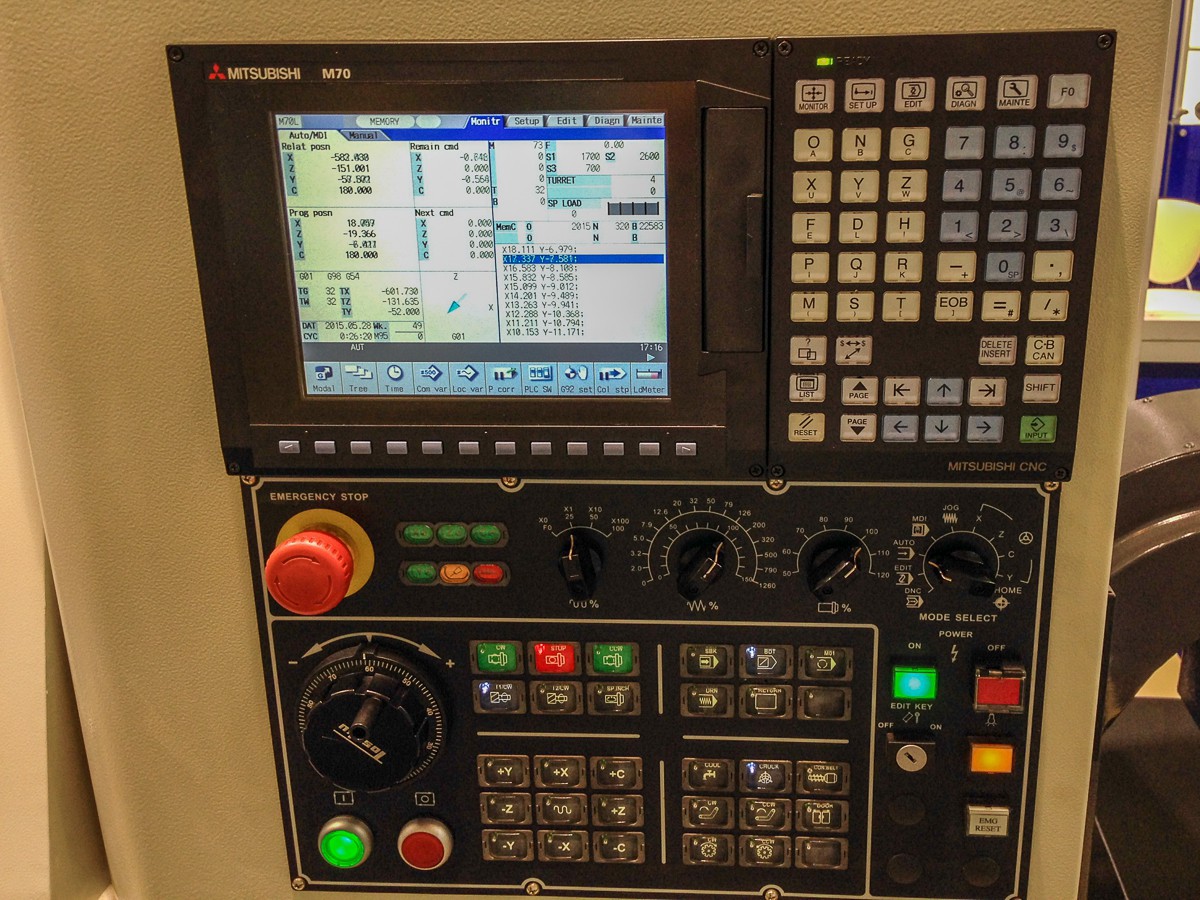

Панель управления этим станком:

И банкет рядом с этим станком, видимо по поводу N-й продажи:

В процессе обработки металла возникают отходы — металлическая стружка и отработанная СОЖ. И для того, и для другого есть решения — компакторы для стружки:

Которые делают из нее вот такие симпатичные металлические таблетки:

И станции очистки жидкости, которые позволяют повторно использовать воду из чего угодно, вместо того, чтобы сливать ее в отходы:

Еще можно уменьшить количество отходов — например, применяя воздушно-капельную смазку:

Этот автомат перемешивает масло с воздухом и под давлением подает к месту обработки, серьезно уменьшая расход масла и улучшает охлаждение.

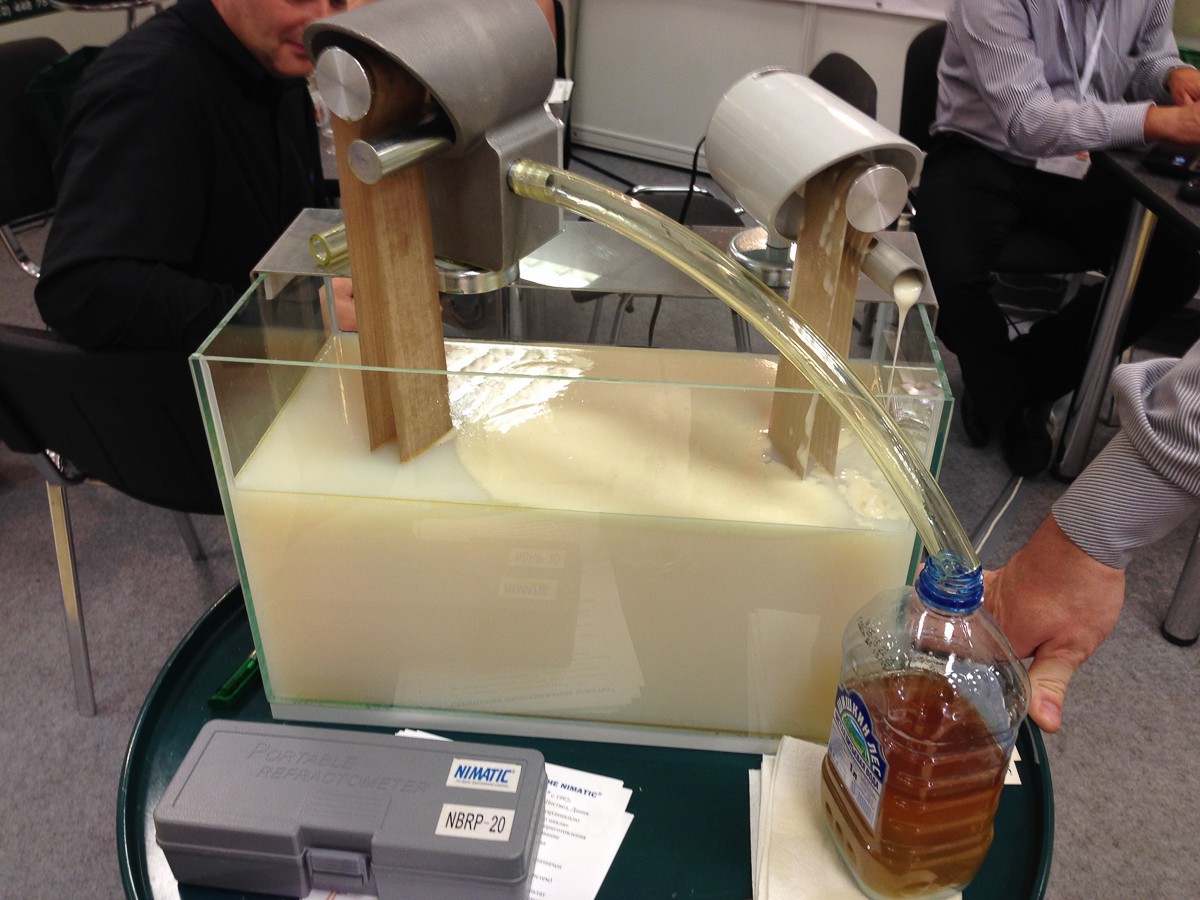

А вот забавный простой механизм, который служит для собирания с поверхности эмульсии пленки масла:

Основан он на том, что через эмульсию непрерывно протягивается склеенная в кольцо полотно, слабо смачиваемое водой, но хорошо — маслом. Когда полотно проходит через слой масла, оно налипает на поверхность, а вверху — собирается с нее острой гранью и стекает самотеком в отсек для масла. Просто и изящно.

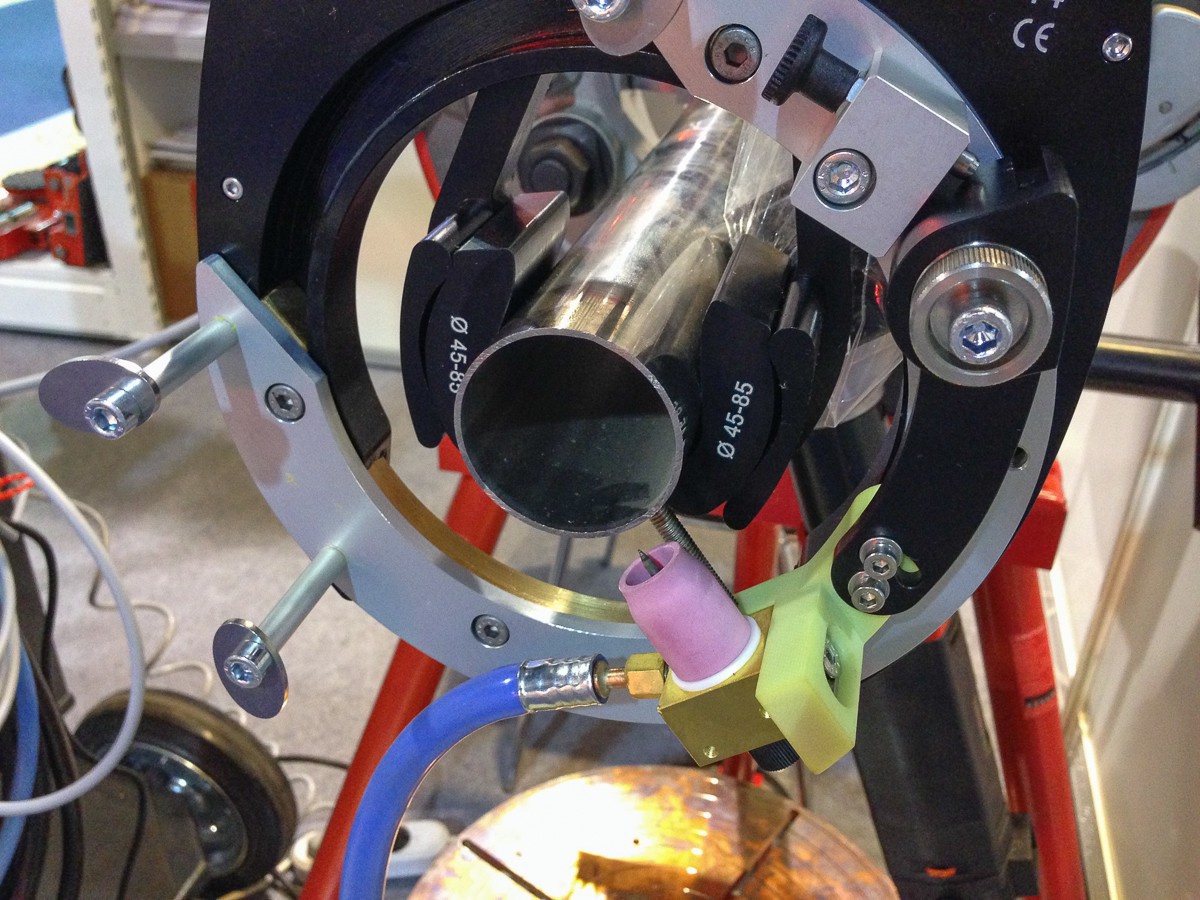

Теперь поговорим не о резке, а о соединении металла. Например, о сварке. Вот, например, автомат для сварки труб:

Как режут трубы, я уже вам показывал. А вот так их сваривают:

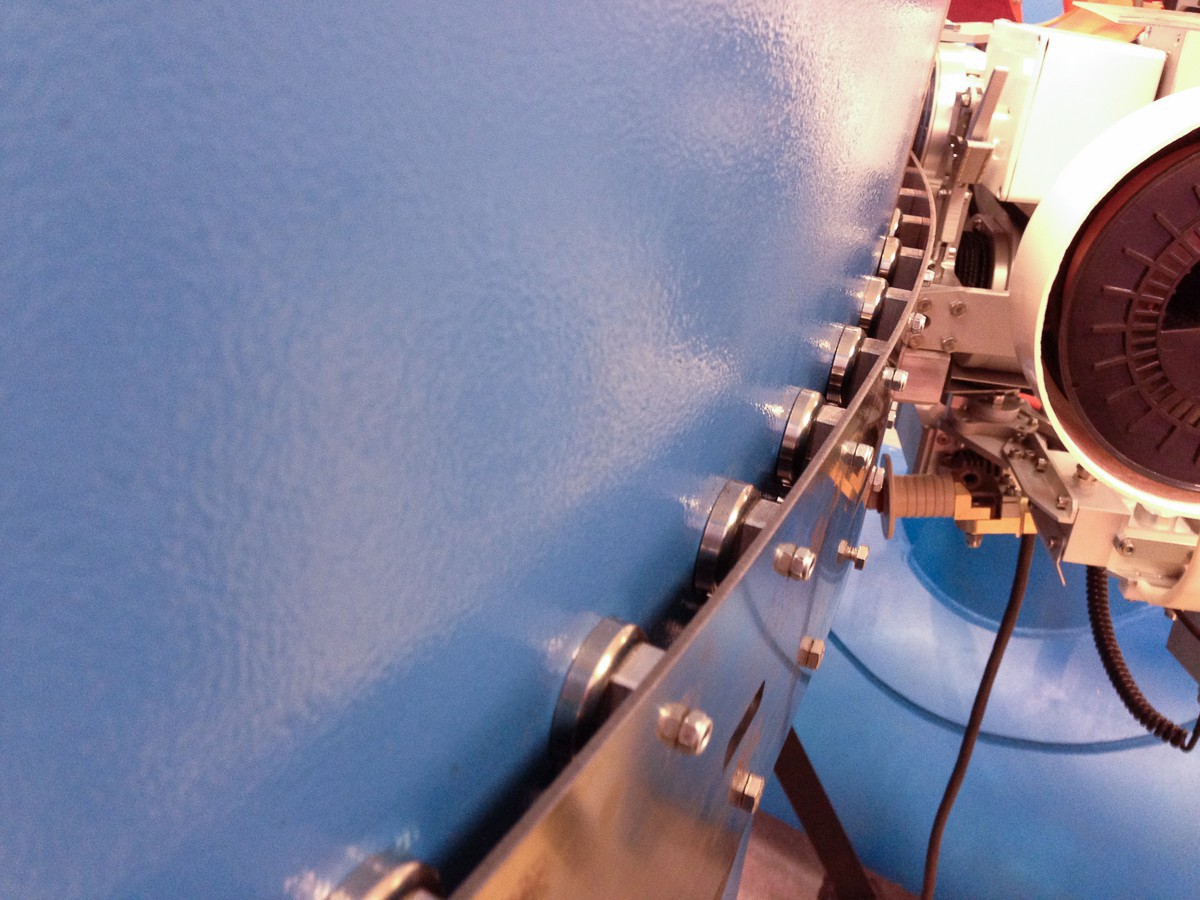

Если труба настолько большая, что расположить автомат вокруг нее нет возможности, или если не труба, а просто изогнутая деталь, то на помощь приходит комплект автоматической сварки «Восход»:

Он крепится к поверхности с помощью магнитов(или с помощью вакуумных присосок для немагнитных материалов):

И абсолютно автоматически(включая поперечное движение по шву и осевые колебания горелки) сваривает две детали:

Получается вот такой красивый шов:

Конечно, показывали и автоматы для ручной сварки:

Например, эти могут варить практически любые металлы на любых газовых смесях:

А этот сварочник может приваривать болты и гайки к металлических поверхностям:

В рабочую головку вставляется специальный болт(он отличается практически полным отсутствием шляпки и каким-то специальным покрытием):

Инструмент прижимается к металлическому листу и нажимается кнопка:

Вот тут видно, то что получилось в итоге:

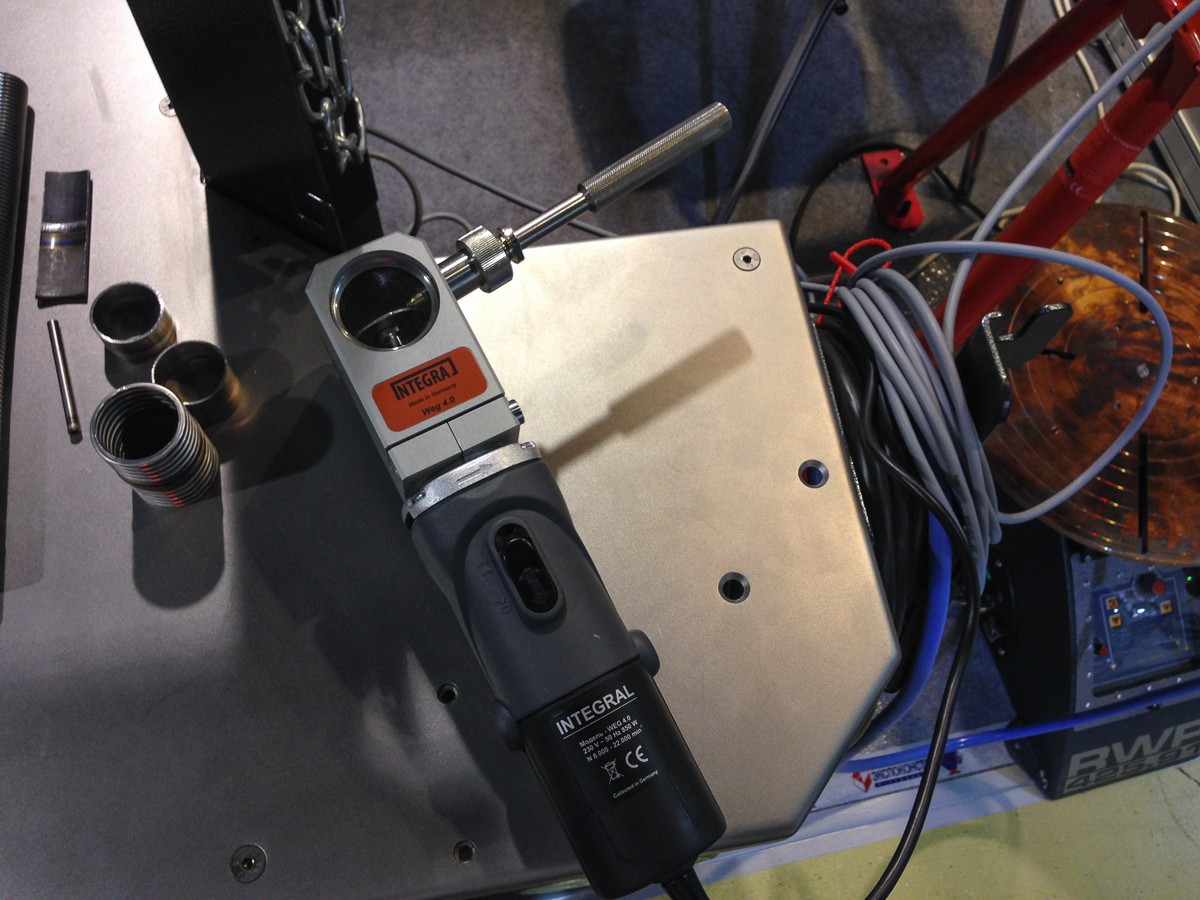

А это приспособление для правильной заточки электродов для аргонно-дуговой сварки:

Если любители обходятся шуроповертом и дремелем, то профессионалы используют специальные устройства, в котором электрод точится всегда под нужным углом.

Если деталь действительно сложной формы, то автоматическая сварка происходит с помощью одного или нескольких манипуляторов:

Вообще, манипуляторами можно делать самые разные вещи. Переворачивать детали:

Подавать их:

Загружать в станок:

Фрезеровать сложные фигуры:

Играть в аэрохоккей:

Изображать мима(посмотреть видео можно тут(кстати, подписывайтесь):

И даже сортировать детали:

Вот та штука, которая пыхает красным — камера, с помощью которой робот понимает, какой стороной повернута к нему деталь, и в зависимости от этого кладет ее на одну или другую сторону. Еще одна камера с специальным лазерным осветителем расположена наверху — она нужна для определения положения наваленных деталей, для того, чтобы робот ее мог правильно схватить.

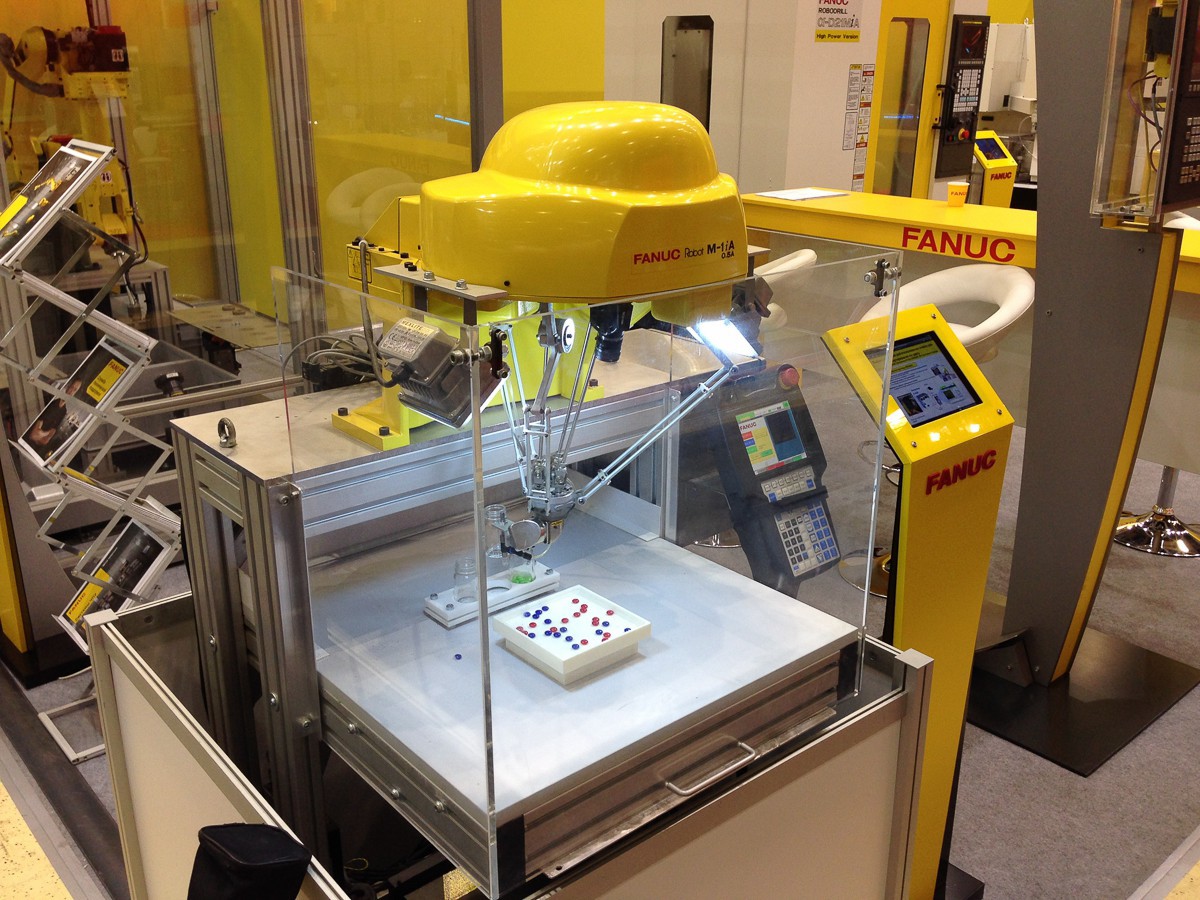

Еще одна очень интересная разработка той же компании — «Высокоскоростная роботизированная ячейка для сортировки по цвету»:

Она представляет собой вот такой милый желтый автомат, который может абсолютно автоматически определить на рабочем поле объекты разных цветов и рассортировать их в зависимости от цвета, причем сделать это со скоростью, недоступной человеку:

Раз, раз, раз и готово:

В действительности он делает это быстрее, чем на гифке. Реальную скорость можно увидеть вот тут(кстати, подписывайтесь).

Цепляет и переносит объекты он вакуумными присосками:

После того, как все три цвета рассортированы по баночкам, робот опрокидывает их обратно на рабочее поле и все начинается заново:

Смотреть можно бесконечно.

KUKA привезла дружелюбную роборуку, вокруг которой нет знаков, запрещающих подходить к ней:

А все дело в том, что она как-то умеет определять, что ей мешают работать и останавливать свое движение. Выглядит довольно эффектно — чувак подходит к двигающейся на полной скорости руке, она врезается ему в плечо и… ничего не происходит — оказывается толчок был чувствительный, но даже не сбивающий с ног:

Некоторые компании не привозили своих станков вообще не привозили их на выставку:

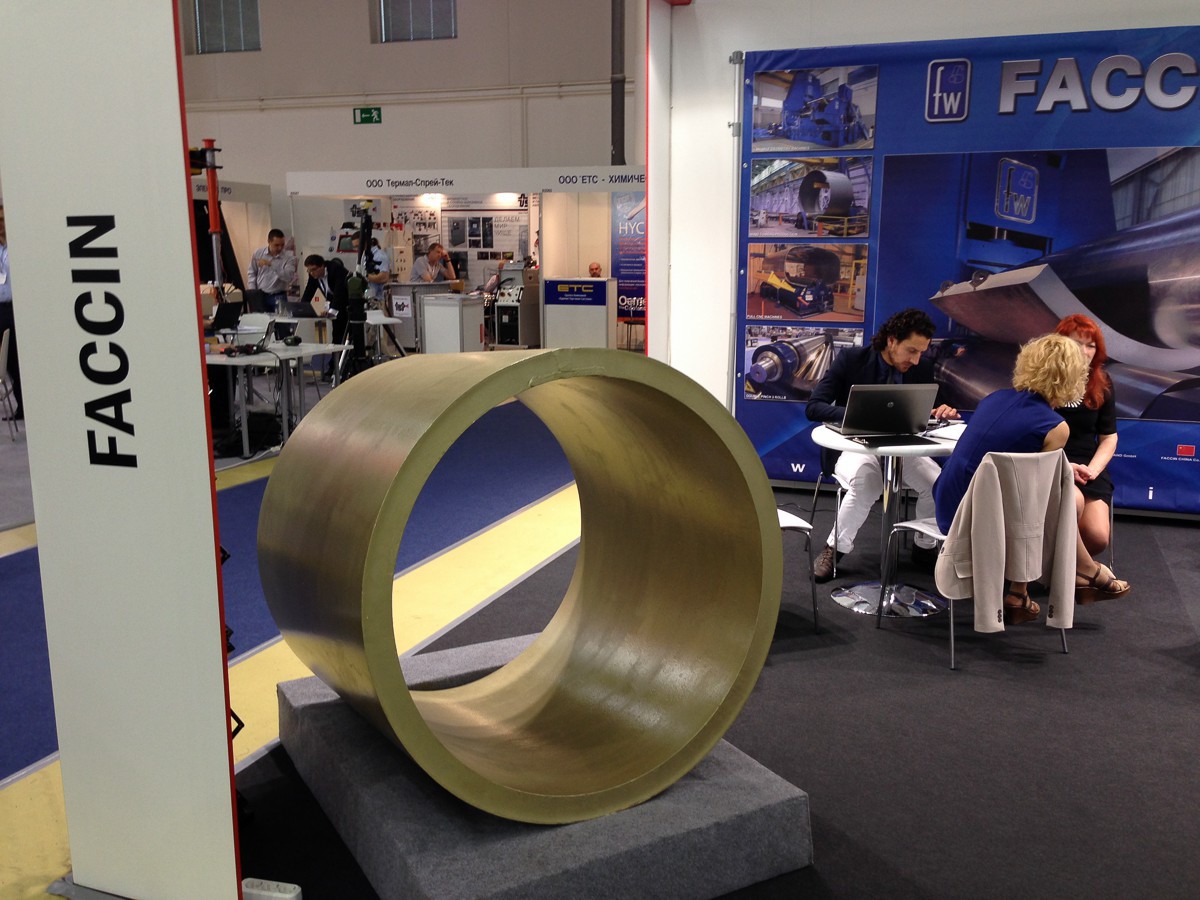

А все почему? Потому что на стенд влезает только продукция этих станков, а сами станки пришлось бы оставить на улице:

У других компании продукция все-таки влезала на стенд, пусть и с небольшим скрипом:

Я считаю, что им надо было сократить название и назвать машину «Сарапулька»:

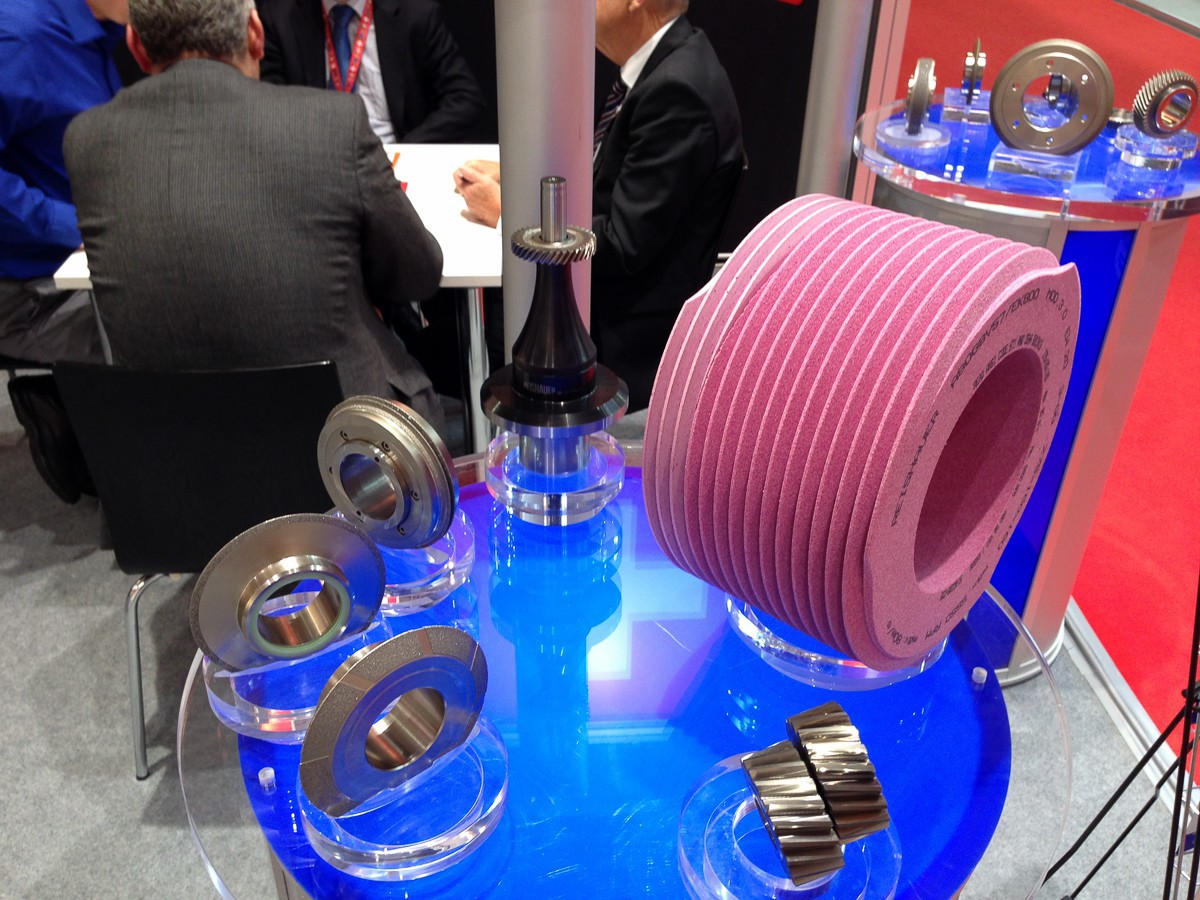

Множество экспонатов были предназначены и для пост-обработки металлических деталей. Например вот такая хитрая абразивная шутка для полировки зубцов с очень большой точностью:

Вся хитрость в том, что по каждому обрабатываемому участку проходит последовательно вся поверхность спирали, и изнашивается абразив тоже начиная с самого начала, а последние участки(а особенно финальный участок, состоящие из более тонкого абразива) сохраняют свою геометрию гораздо дольше, обеспечивая такую же правильную геометрию обрабатываемой детали.

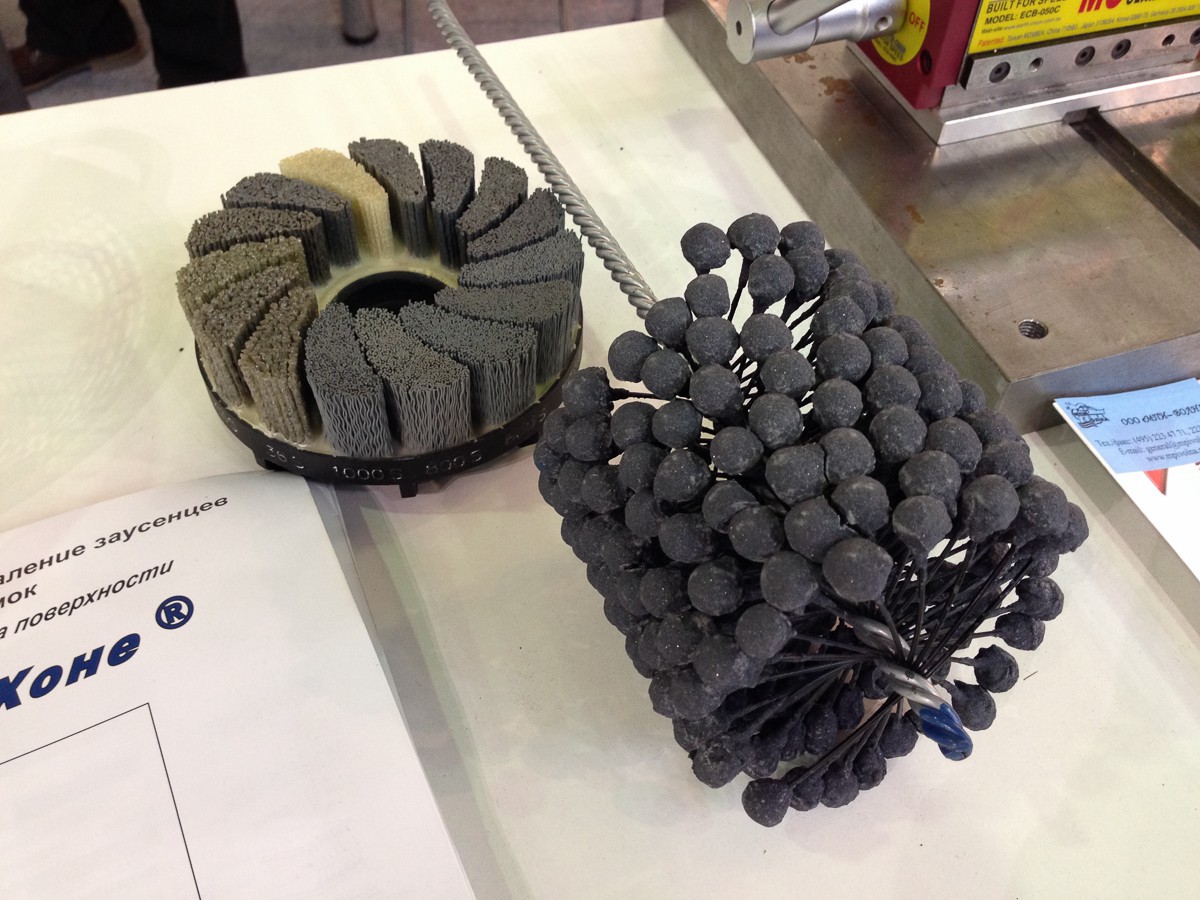

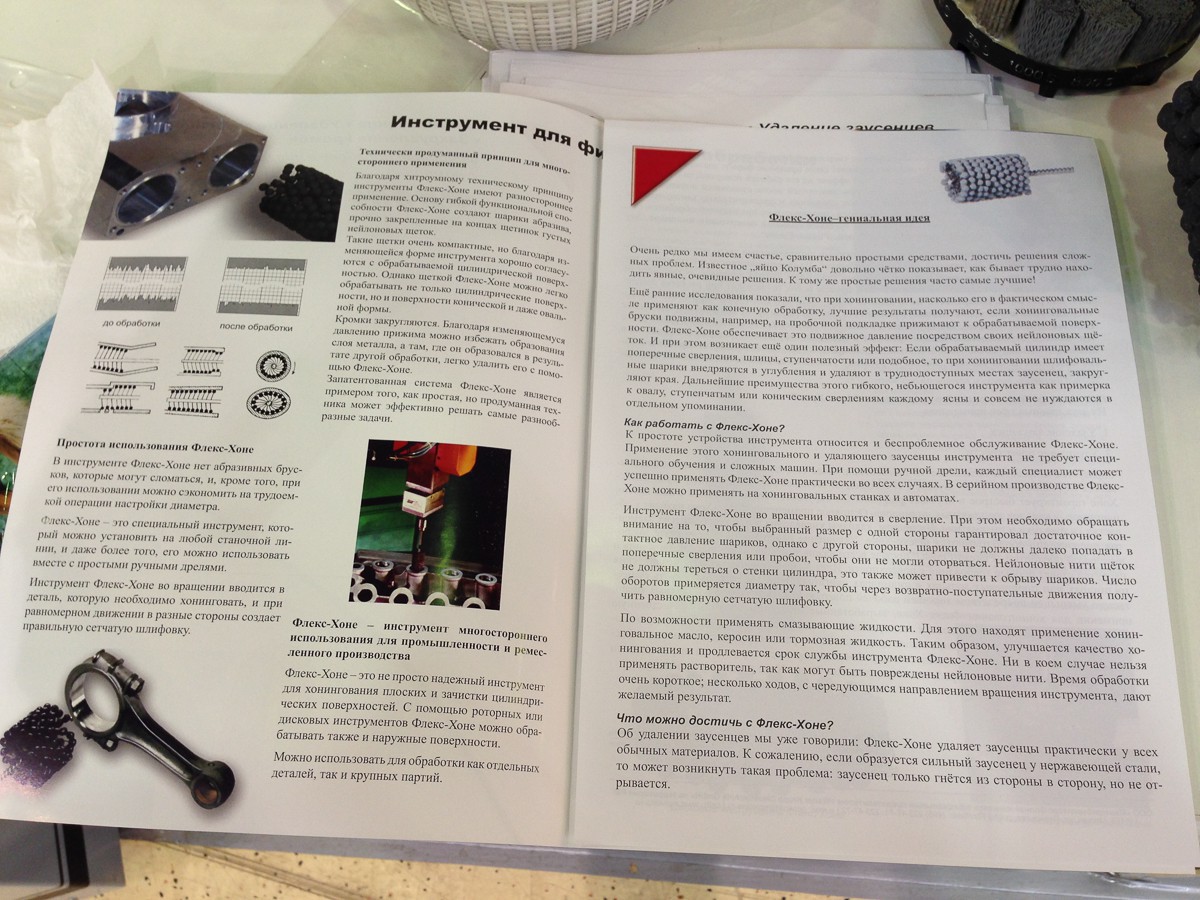

Или вот такой милый ершик для стальных труб, убирающий заусеницы и следы обработки:

С серьезным таким буклетом, рассказывающим о нем так, что его хочется купить прямо тут, на выставке.

А вот некоторые компании подходят к показу своего ассортимента творчески:

Но хватит о цветах. Довольно частая задача — обработка металлической детали со сложной поверхностью до блеска. Или не до блеска, а просто убрать заусеницы и грязь. Конечно, можно посадить рядом человека с пастой ГОИ и зубной щеткой(или напильником), но это довольно дорогой метод, который серьезно можно применять пожалуй, только в армии и тюрьме. Правильные посоны используют галтовку. Деталь при этом загружается в специальный барабан, полный абразивных частиц, после чего включается двигатель, который перемешивает эту массу вибрацией:

Совершенно залипательное зрелище. Сами абразивы(они называются галтовочные тела) бывают совершенно разных форм и размером — выбор зависит желаемой степени обработки, поверхности и материала детали и множества других факторов:

Крупные размеры используются для сглаживания поверхности, мелкие — для более тонкой полировки:

Например, как эта:

Вот тут видна разница между деталями до и после обработки(в центре — промежуточный этап):

Возвращаясь к теме лазеров, можно сказать, что они способны не только резать металл, но делать более тонкие работы. Например, рельеф, который трудно добиться фрезеровкой:

Делает это вот такой станок:

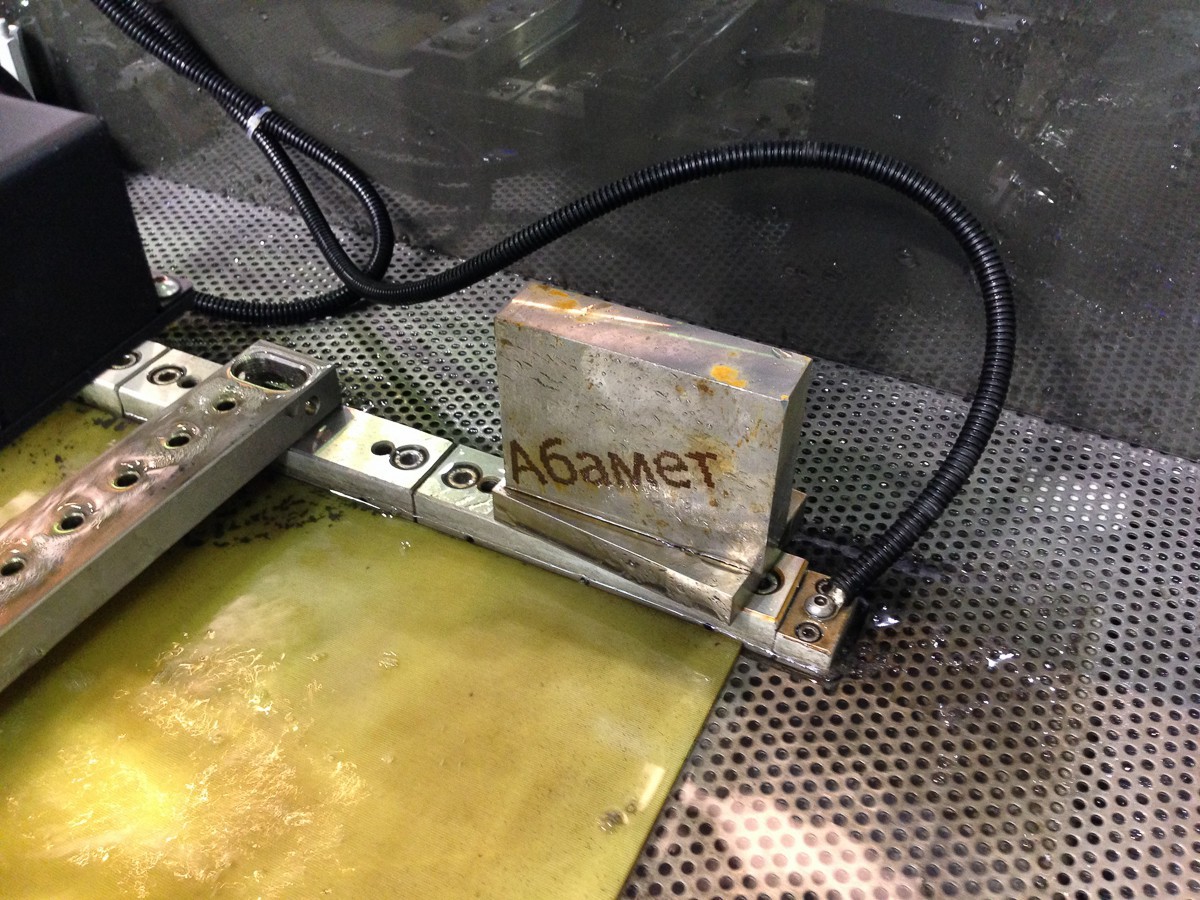

Другой, похожий, умеет быстро наносить надписи:

Раз, и металлическая пластинка промаркирована:

Или не пластина, а задняя крышка телефона:

Отдельно хочется отметить «Минимаркер»:

За счет хитрых технологий они умеет формировать цветное изображение на металле(правда, не на всяком):

А мобильная версия(такой красный пистолет в центре кадра) предназначена для маркировки кодом или надписями крупных деталей на производстве:

Выглядит это вот так:

В отличии от других видов маркировки, такой способ не требует расходников, очень быстрый и очень прочный.

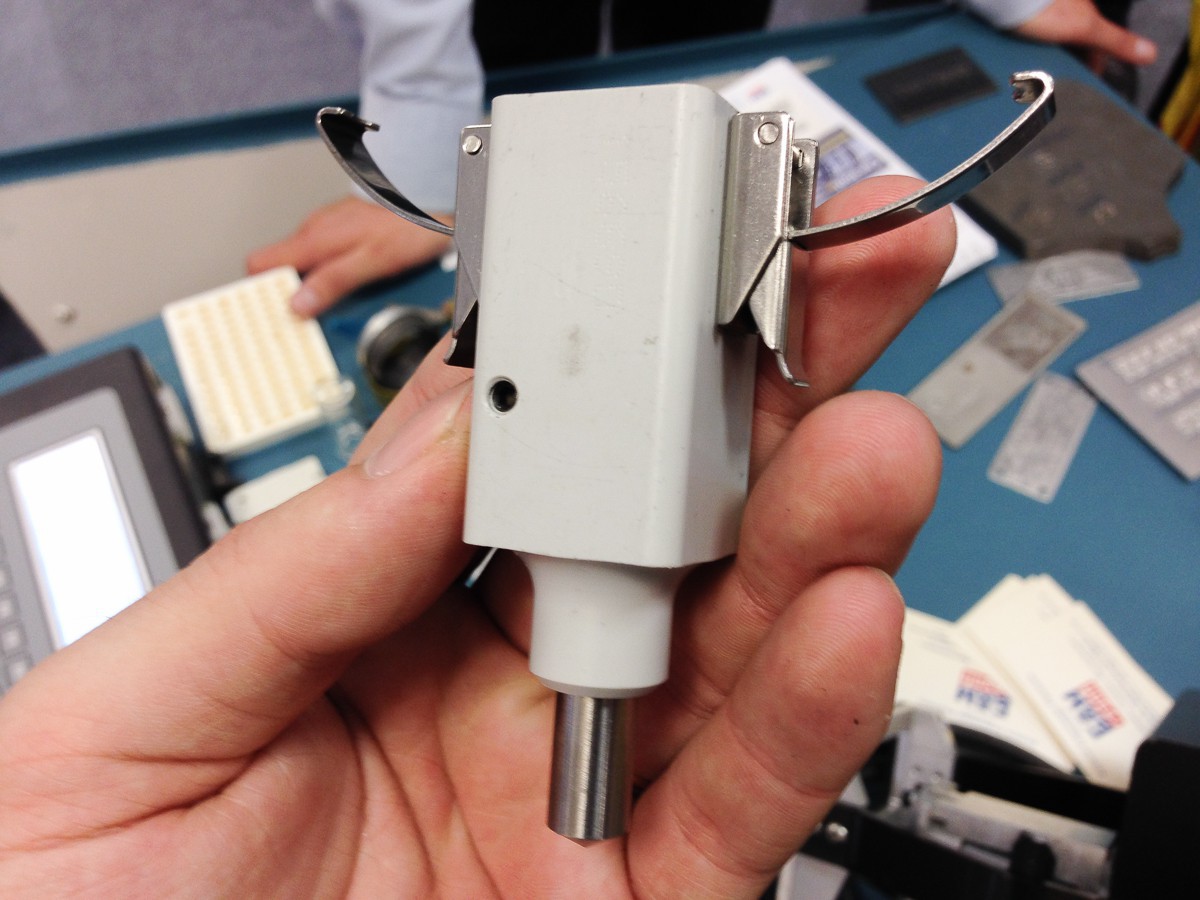

Другой способ маркировки, дешевле — ударно-точечная маркировка, которая по принципу работы напоминает матричный принтер, только бьет иглами не по красящей ленте, а по самой детали или по шильдику. Сама «игла» выглядит вот так:

Вот так сам маркировщик:

А так панель управления для него:

С помощью панели управления вводится нужный текст, маркировщик прижимается к детали…

Готово:

Привод головки — пневматический или электромагнитный. Пневматический мощнее, но требует компрессора в непосредственной близости.

Еще одна интересная технология — напыление порошка металла с помощью разгона его до очень больших скоростей с помощью вот такой штуки(тоже, кстати, нашего производства):

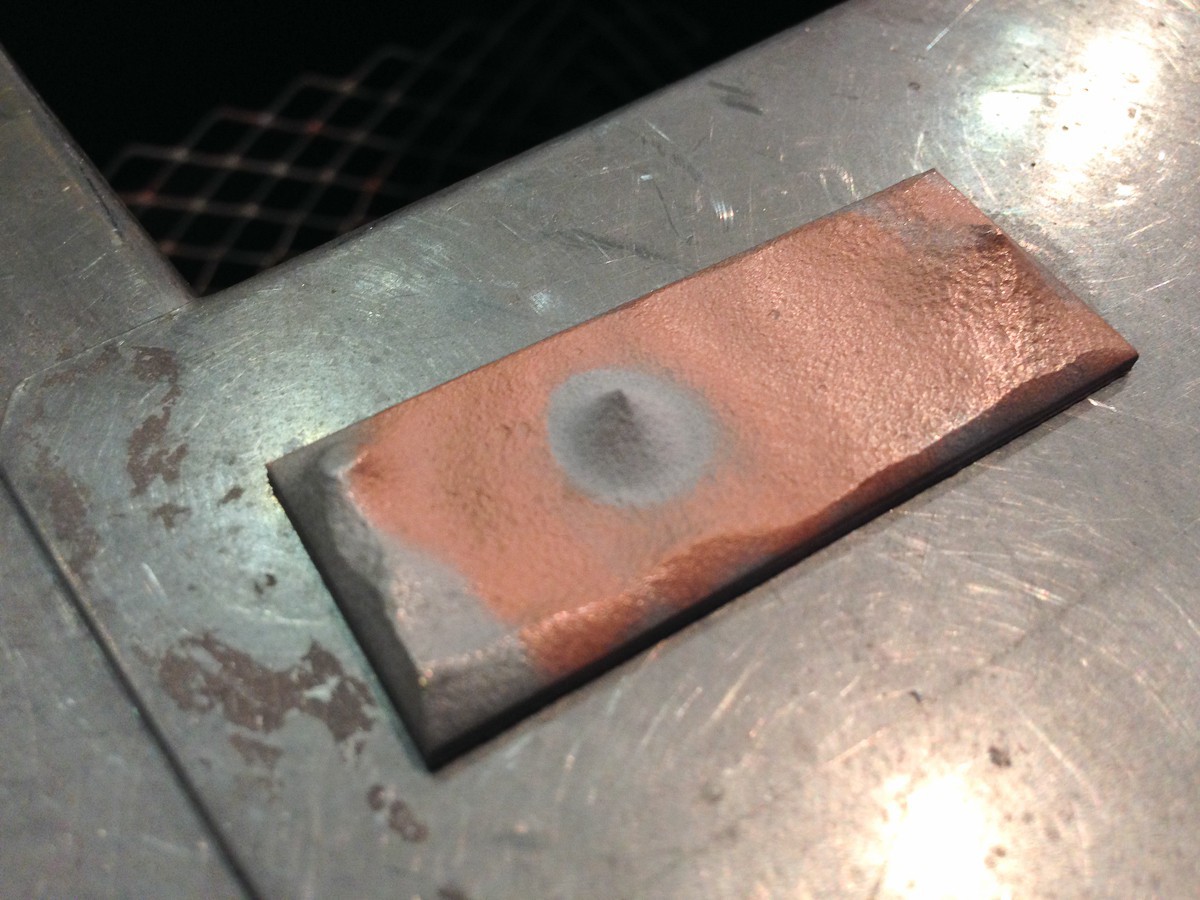

Берется металлическая пластинка:

На нее направляется сопло, и нажимается кнопка:

И опа, за несколько секунд вырастает холмик металла:

Конечно, твердость у нанесенного таким способом металла гораздо ниже, чем у например, приваренного, но зато этот способ прост, быстр, не требует пост-обработки и обеспечивает герметичность, чего зачастую достаточно.

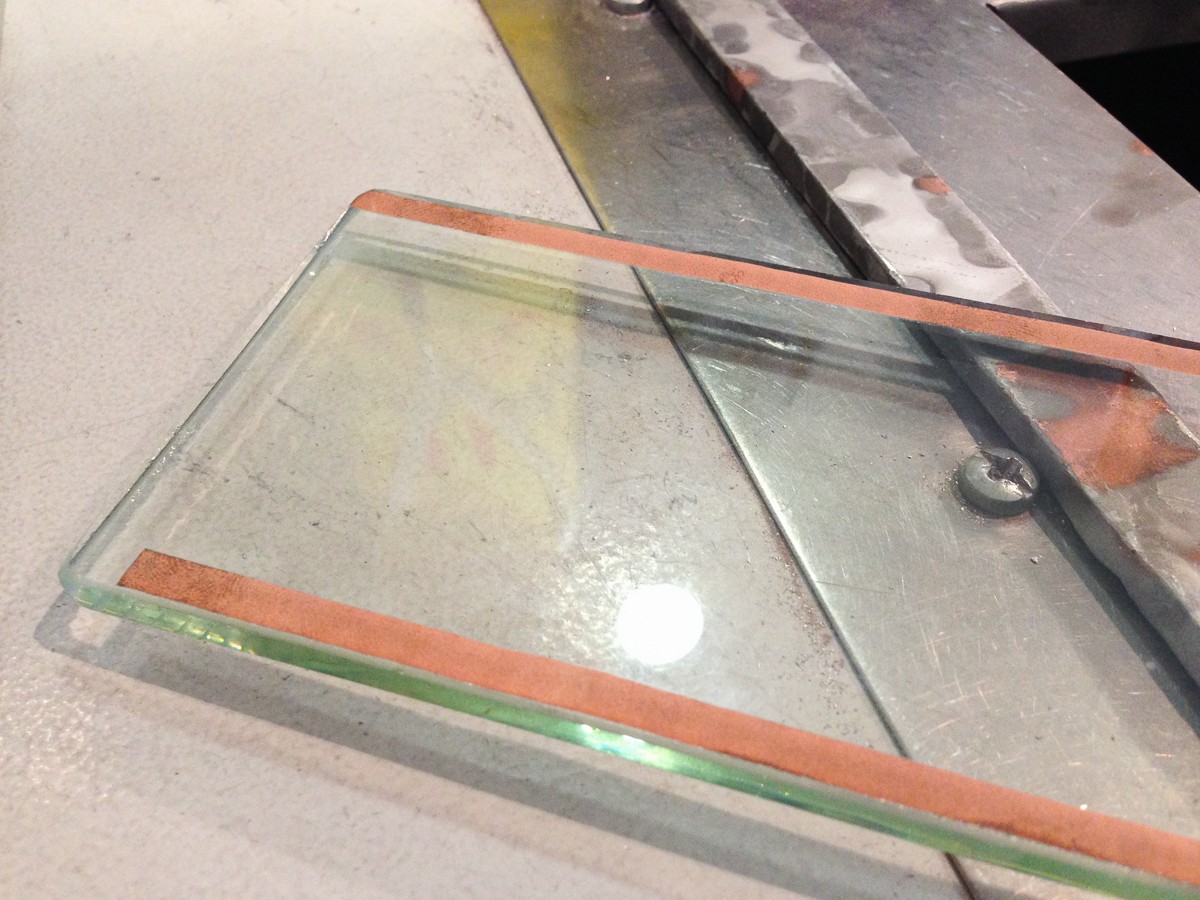

Большой плюс в том, что не обязательно нужна металлическая подложка — частицы металла разгоняются до такой скорости, что прилипают к чему угодно — от стекла до пластика. Вот, например, токопроводящие шины на стекле:

Причем, двухкомпонентные — первое покрытие алюминием, а второе — медью. Конкретно в этом случае, они нужны для подключения к прозрачному покрытию на стекле, к которому довольно трудно обеспечить хороший контакт обычными средствами — приходится использовать длинные прижимные контакты или проводящий клей. А к медному покрытию можно просто паяться или прижиматься в одной точке — малое сопротивление металла позволяет.

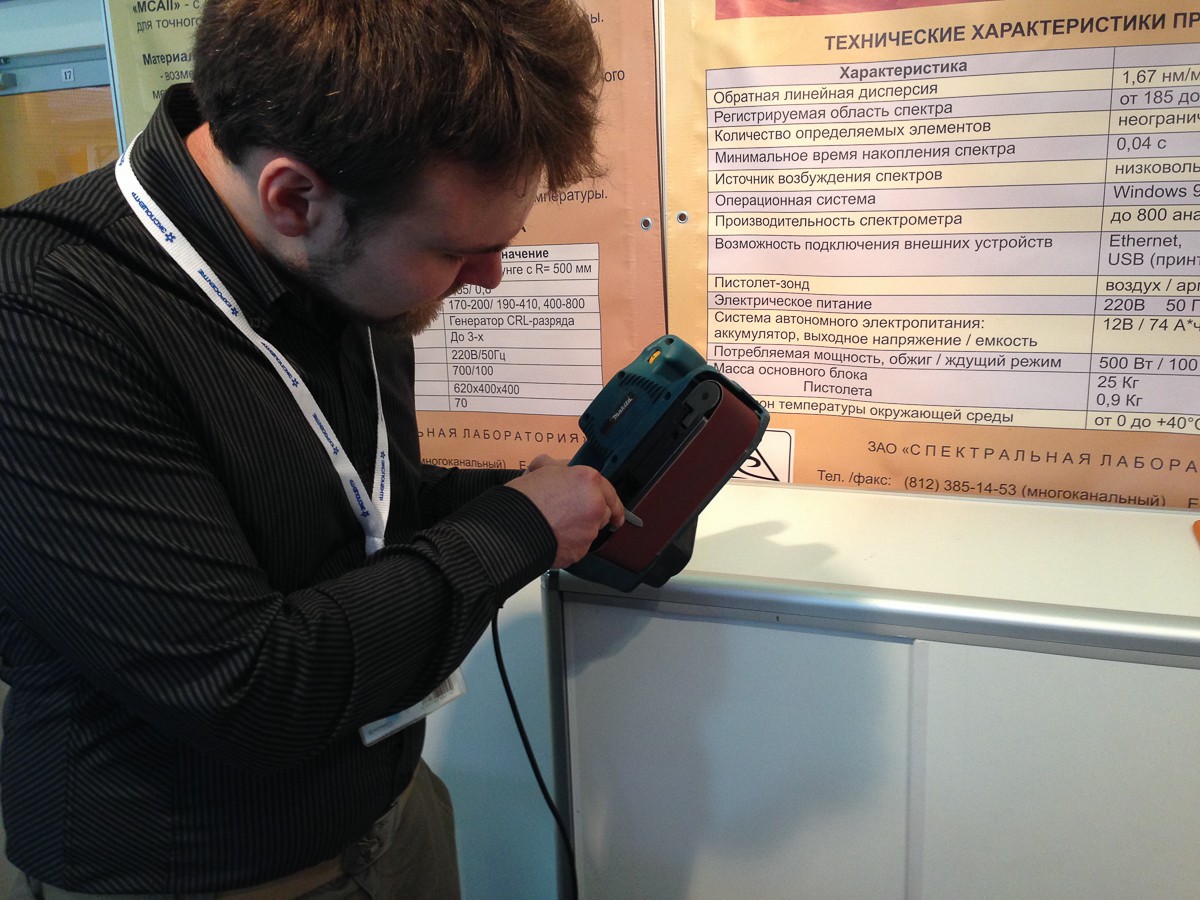

Еще одна Российская компания производит компактный спектрометр для определения состава металла. И он реально небольшой — легко помещается на маленькой тележке:

Я даже не пожалел лезвие своего мультитула(Leatherman Squirt ES4), чтобы посмотреть на процесс. Выглядит это так. Сначала образец зачищается с помощью наждачки:

Затем плотно прижимается к рабочей камере:

Из-за малой ширины лезвия пришлось пойти на некоторые ухищрения:

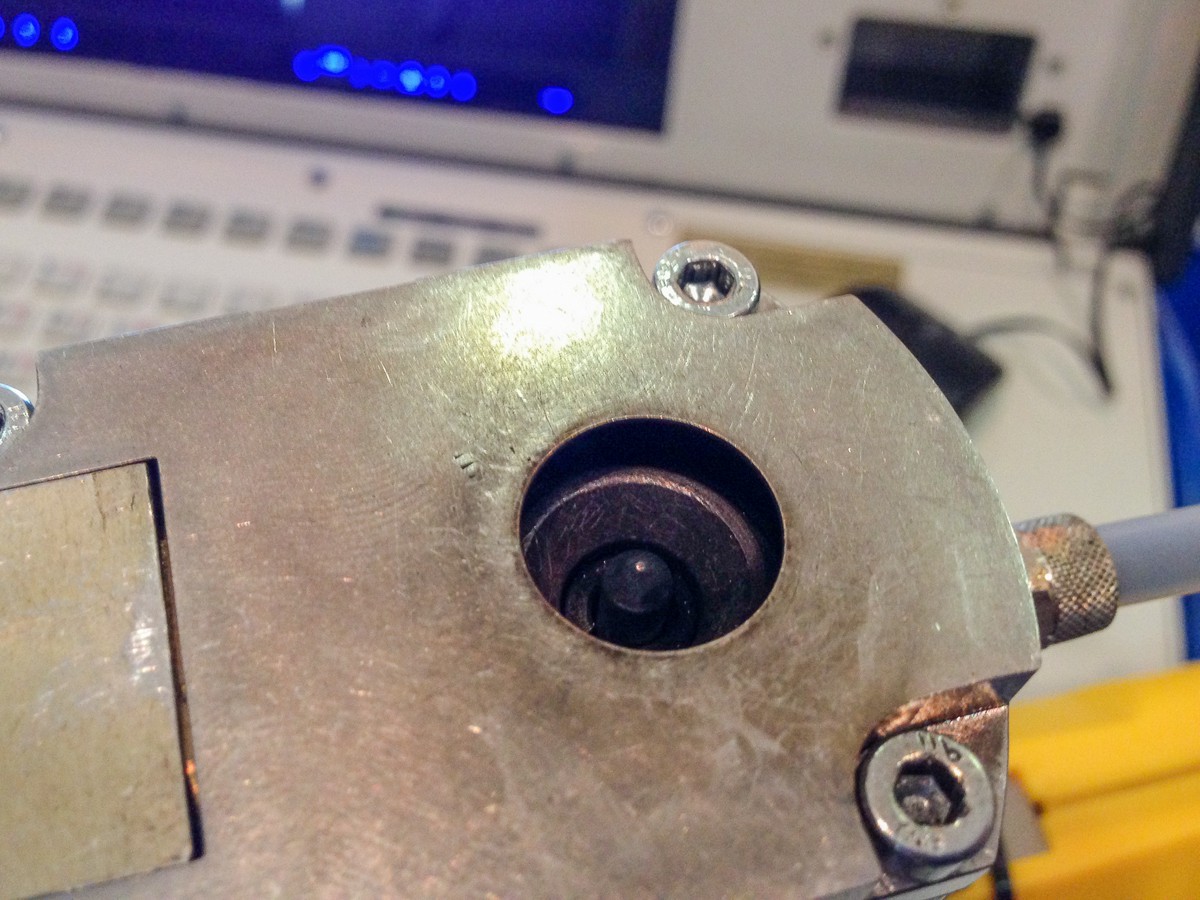

Включается подача газа:

И происходит волшебство:

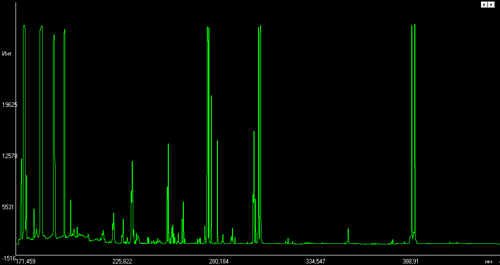

Шучу. На самом деле волшебства не происходит — сплошная физика. Электрод в рабочей камере долбит образец импульсами, создавая дугу, которая отрывает частицы металла, заставляя их испаряться, а атомы металла — переходить в возбужденное состояние. В таком состоянии они не могут находиться долго, через короткое время переходя в обычное состояние, но при этом испуская фотоны, которые и регистрирует ПЗС-матрица. Энергия испускаемых фотонов для каждого металла различны, а значит, можно видеть, сколько в образце того или другого металла по тому, сколько фотонов каждой длинны волны поймала матрица. Спектр в графическом виде выглядит примерно вот так:

Подробнее можно почитать, например тут.

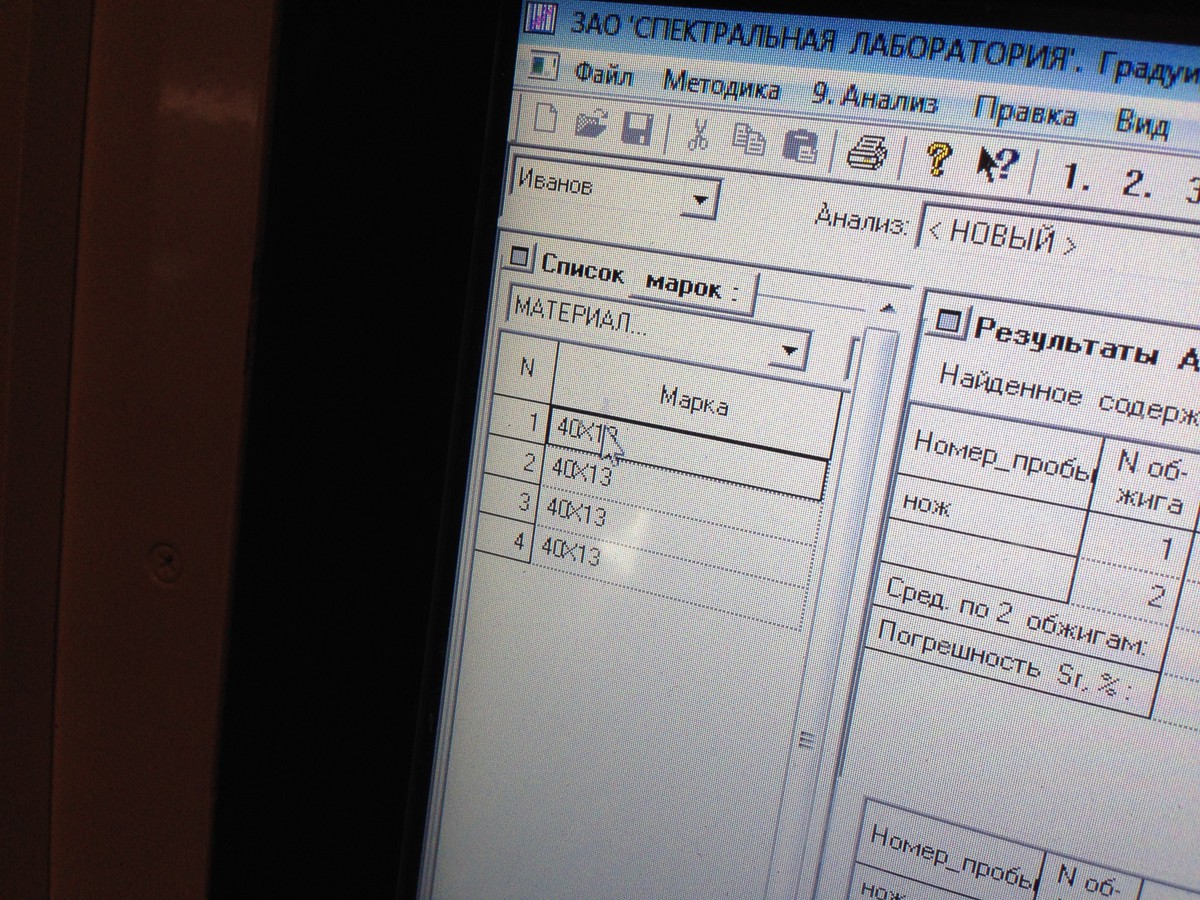

А вот и готовы результаты анализа сплава, из которого изготовлено лезвие:

0.4% углерода, 13% хрома, кремний, никель, вольфрам, молибден… Программа автоматически пытается подобрать наиболее подходящую марку стали, в данном случае это 40Х13 по российской классификации:

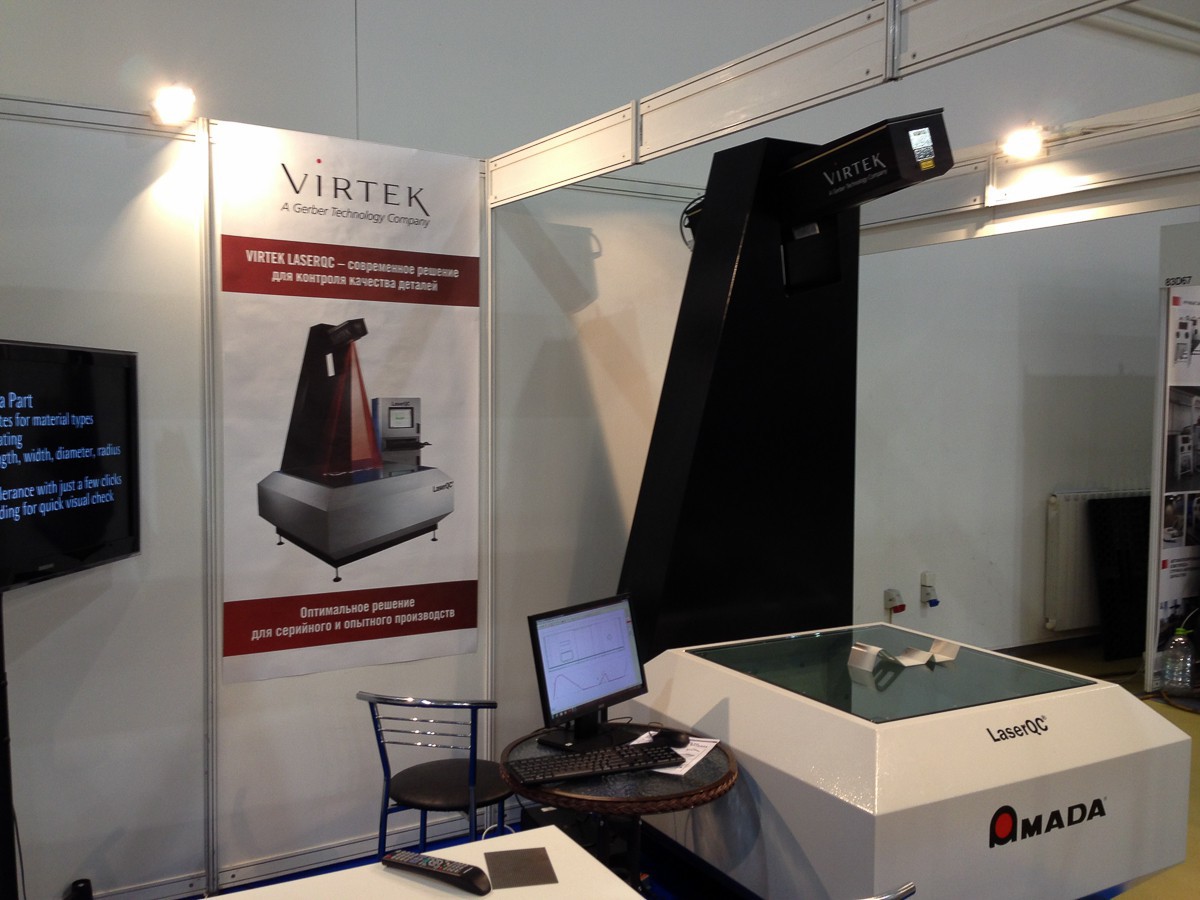

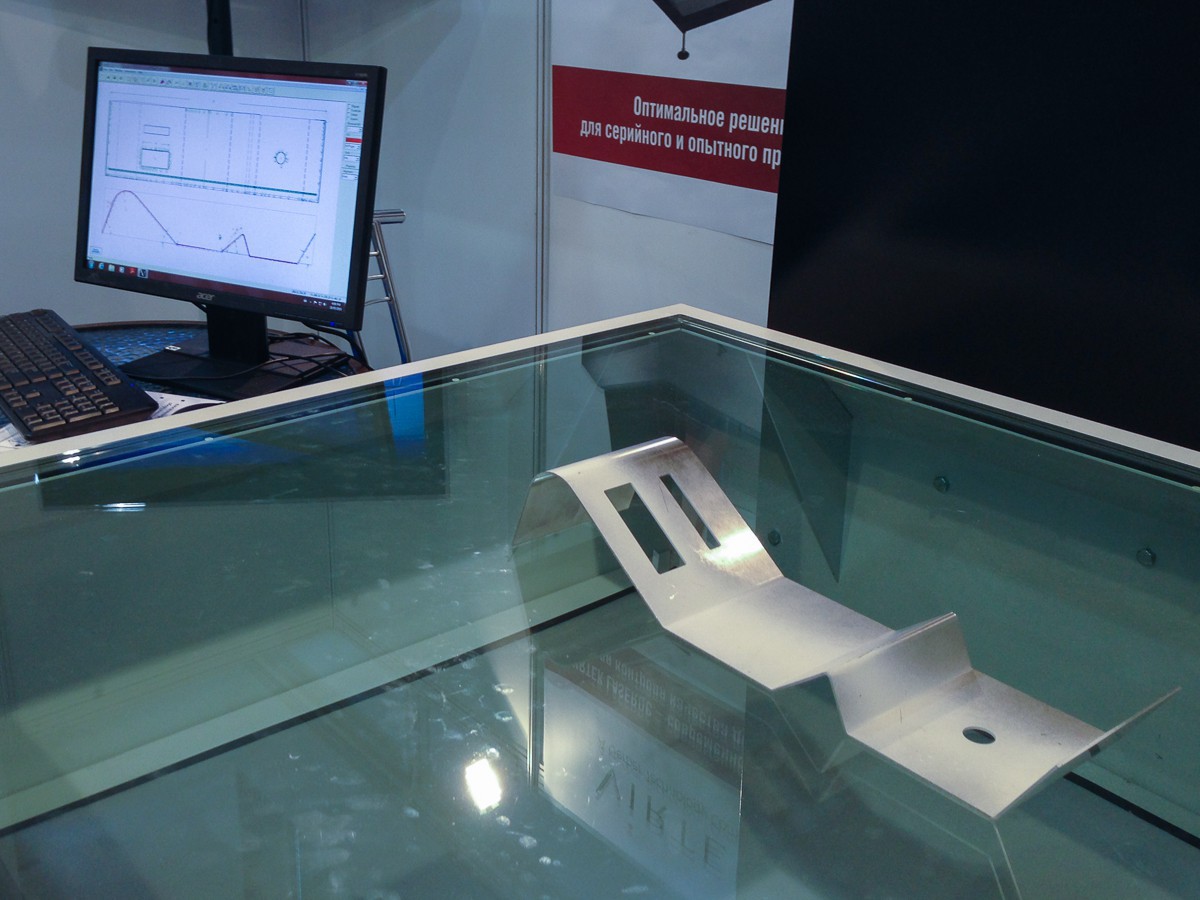

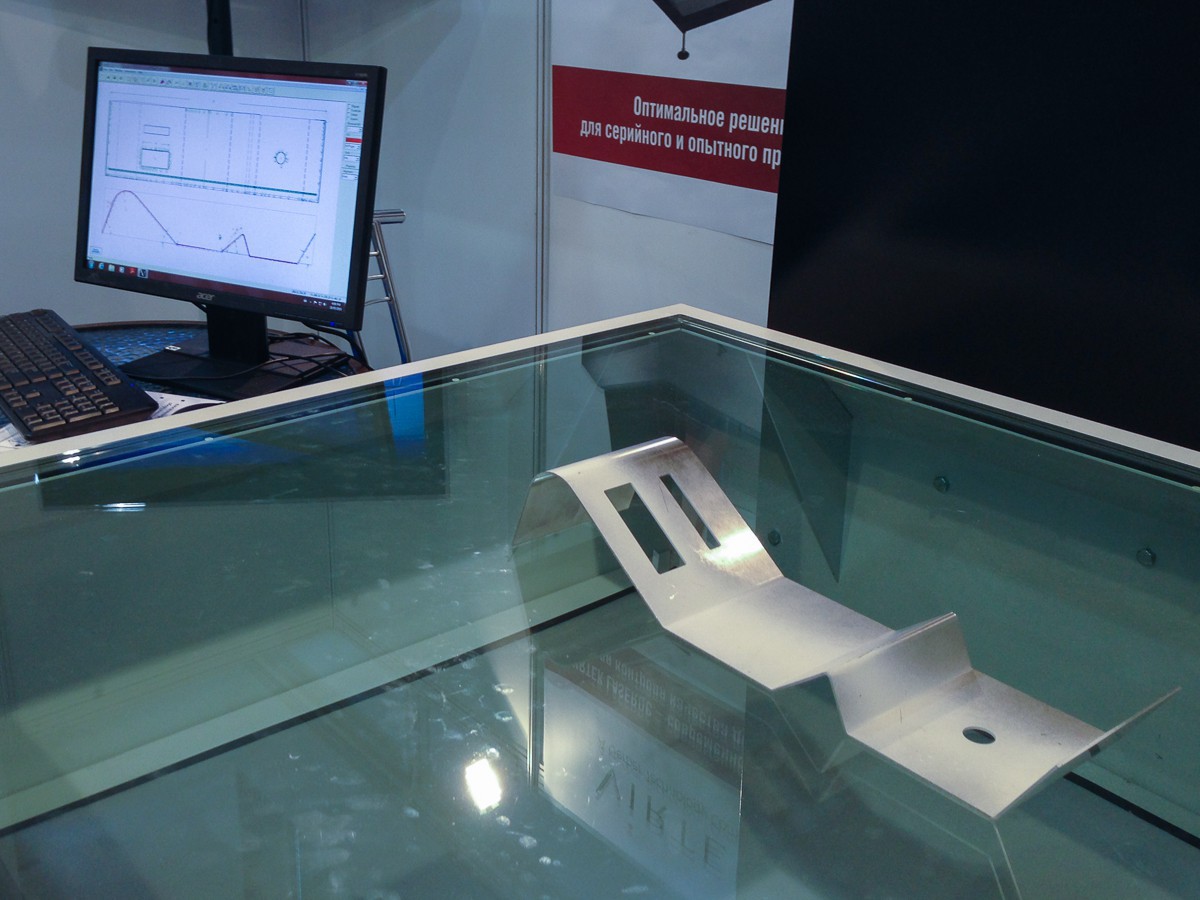

Напоследок покажу несколько интересных устройств. Например, сканер, который может точно определять размеры детали:

Достаточно положить ее на рабочий стол:

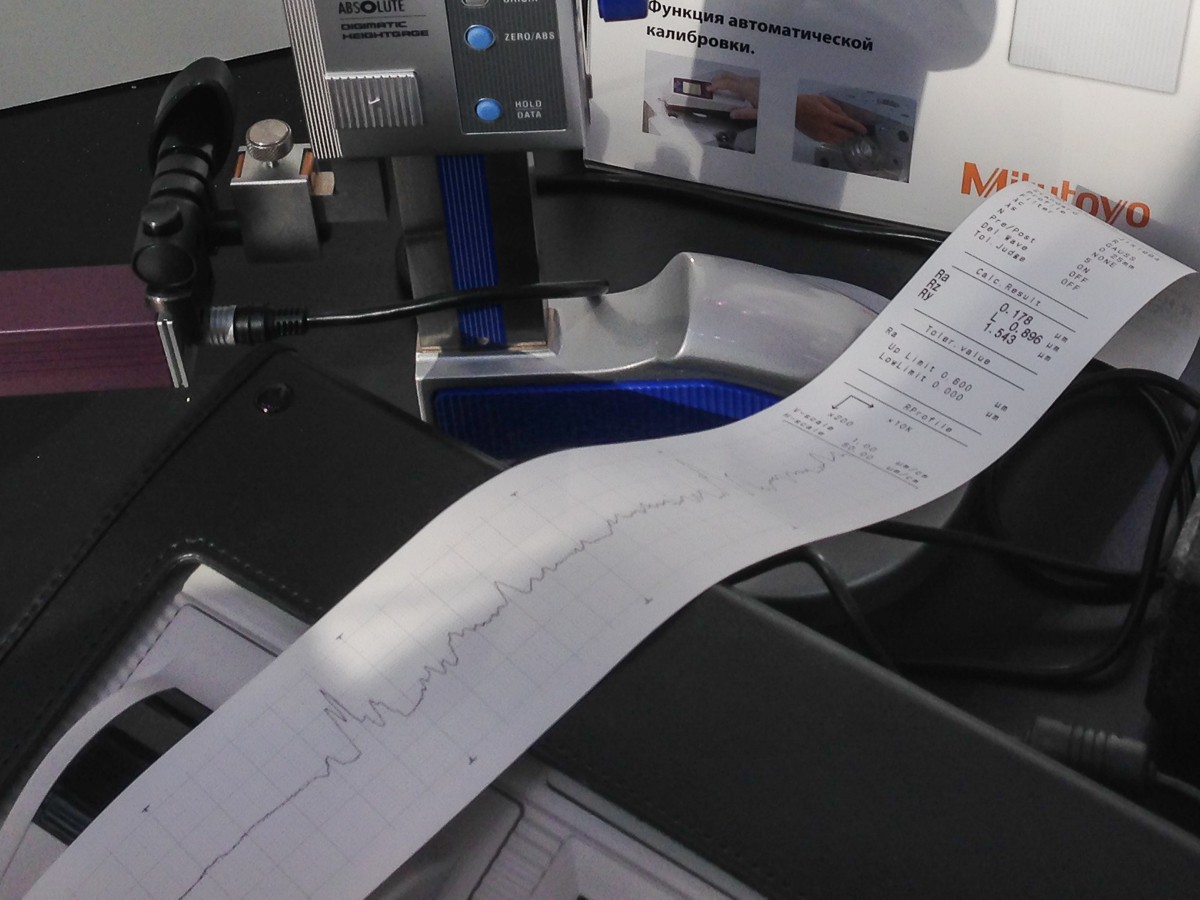

Или профилеметр, который с большой точностью определяет величину шероховатости детали:

И выводит график, похожий на кардиограмму:

Вот и все. Удачи в металлообработке, до встречи через год!

ссылка на оригинал статьи http://habrahabr.ru/post/259261/

Добавить комментарий