Наигравшись вдоволь с построением компьютеров из моего детства в самых разных вариантах, с использованием как тогдашних, так и современных технологий, я решил, что пришло время переключиться на что-то более существенное. Первым шагом, дабы потом было поменьше соблазнов построить еще что-нибудь, героически взялся за расчистку рабочего места с целью дарения накопившегося добра каким-нибудь юным техникам. Однако, как это часто бывает, даже сам процесс разбора завалов оказался довольно увлекательным — нашлось много интересных штучек, о которых я уже и забыл (или вообще не помнил). В частности, обнаружилось, что у меня намного больше инструментов и расходников для монтажа накруткой (wire wrapping), чем я думал.

Хотя в свое время я потратил целых пять минут на опробование данной технологии, но у меня что-то не пошло (кривизна рук оказалась больше допустимого), и все было отодвинуто в дальний ящик. Мне крайне не нравится сдаваться в любых делах — всегда пытаюсь доводить все если не до полного завершения, то до осознания, что точно могу сделать, если уж действительно захочу. Поэтому решил осчастливить юных техников попозже, а перед этим все-таки собрать какую-нибудь штуковину, используя монтаж накруткой.

Долго насчет штуковины для сборки не думал — оставался еще один древний компьютер, до которого ни в детстве, ни сейчас руки так и не дошли. Это был «Специалист», разработанный в 1985 году и опубликованный в журнале «Моделист-Конструктор» в 1987. Так как про этот компьютер (впрочем, как об остальных подобных) есть масса информации, я не буду вдаваться в его особенности, остановлюсь просто на технологии монтажа накруткой и своих впечатлениях о ней.

Замечание — в статье рассказывается о практически мертвой технологии, нет никаких полезных или интересных know how и тому подобных вещей, полностью отсутствуют великие откровения, поэтому ее стоит читать только при отсутствии у вас в данный момент более полезного/интересного занятия, либо же ярым любителям компьютерной некрофилии.

Итак, за основу была взята модификация «Специалист-М», отличающаяся от оригинального компьютера, в основном, использованием микросхем памяти 565РУ5 (8 шт по 64Кбит) вместо 565РУ3 (24 шт по 16 КБит), и опубликованная в «М-К» в 1991 году. Собственных изменений практически не вносил — использовал валявшийся под рукой готовый кварцевый генератор вместо отдельного кварца и генератора на ЛН1, да и взял современную EEPROM вместо РФ2. Даже детали на плате разместил так, как они были размещены на оригинальной печатной плате из журнала.

Ну ладно, перейдем, собственно, к самому монтажу и инструментам/расходникам для него. Общий смысл заключается в том, что на специальные контактные штырьки четырехугольного сечения (с довольно острыми углами) с помощью не менее специального инструмента накручивается одножильный провод, делается в районе 6-8 витков (или что-то типа того). При накрутке углы контактных штырьков врезаются в провод, и получается чуть ли не холодная сварка. При этом рассказывается, что такое соединение надежнее пайки, и ремонтировать его тоже проще.

Примечание — я не смог найти внятного объяснения практических нюансов данной технологии, поэтому постоянно изобретал велосипеды. Думаю, в ряде случаев (если не в большинстве) это были велосипеды с треугольными колесами и рулем под задницей, поэтому не нужно воспринимать мои изыскания как образец правильного подхода к процессу!

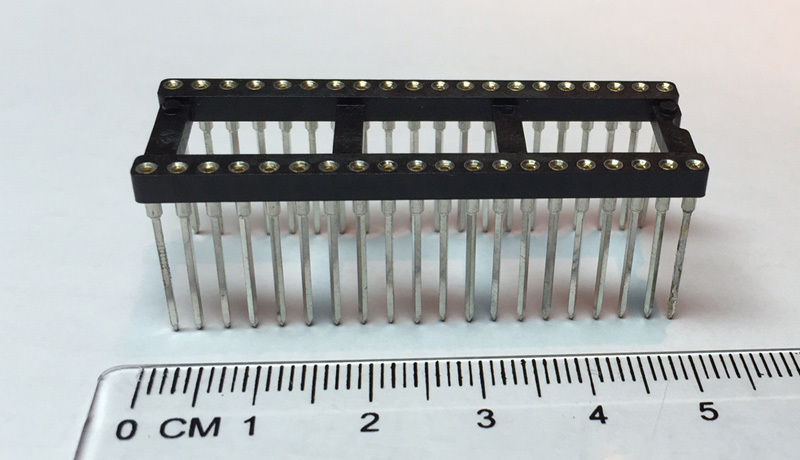

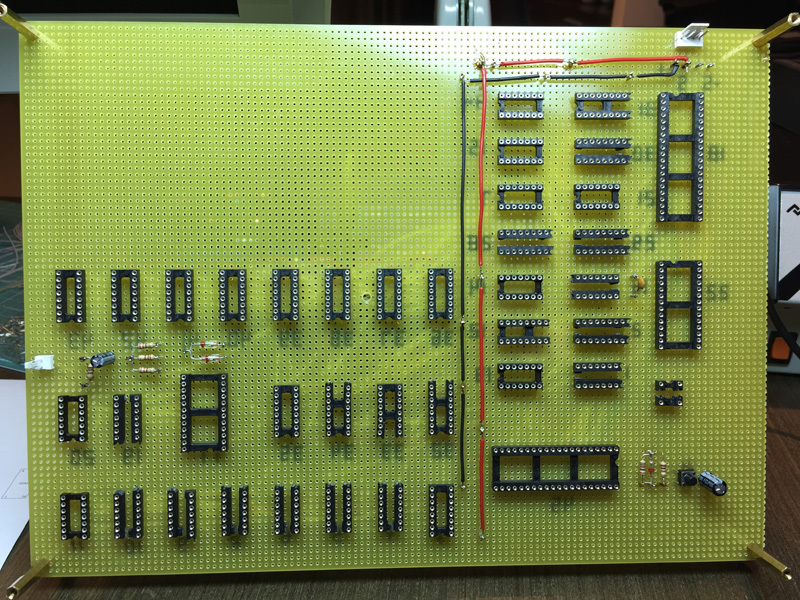

Итак, первая проблема возникает с тем, что соединять можно только эти самые специальные штырьки. В случае с микросхемами все относительно просто — берутся специальные (опять специальные !) панели для монтажа накруткой, у которых ножки уже сделаны в нужном виде:

И тут сразу же проявляется первый нюанс — стоимость. Эти панели довольно дорогие — несколько долларов штука. Учитывая стоимость использованных древних микросхем, могу сказать, что каждая панель в проекте стоила заметно дороже, чем стоявшая в ней микросхема. А за общую стоимость панелей можно было заказать не в самом дешевом месте изготовление пары экземпляров печатной платы (естественно, если она уже разработана и файлы готовы к производству).

С деталями типа резисторов/конденсаторов вообще засада. Если честно, я так и не понял, что с ними лучше делать. В некоторых случаях резисторы удавалось накручивать на штырьки, хотя диаметр выводов был на грани того, что мог проглотить инструмент. С другими деталями такой фокус вообще не проходил — слишком толстые выводы.

Вообще для этого существуют отдельные штырьки двух типов — либо в которые можно вставлять выводы (фактически, просто отдельные штырьки от панелей для микросхем), либо штырьки, к которым детали нужно припаивать. Хотя это уменьшает чистоту эксперимента, я выбрал штырьки, к которым можно припаивать, по двум причинам — во первых, можно сделать надежный контакт независимо от диаметра/типа вывода, и, во вторых, у меня все равно был только этот тип штырьков.

К сожалению, в свое время я забыл заказать еще и инструмент для монтажа штырьков в плату, о чем в процессе сильно пожалел. Использовать плоскогубцы, в принципе, можно, но это становится проблематичным в том случае, если штырек нужно вставить в место на плате, где вокруг уже много монтажа. В этом случае создать опору для платы в этом месте крайне сложно, а давить приходится со всей силы. В какой-то момент я практически проткнул ладонь насквозь, после чего постарался свести количество штырьков к абсолютному минимуму. А вот специальный инструмент, по идее, вгоняет штырек в плату ударом (есть электрические приспособления, а есть и механические — с пружиной), поэтому вроде плату можно держать на весу. Но точно не знаю — не пробовал.

Кстати, с самой платой я тоже промахнулся. Она у меня была вообще без металлизации, просто дырочки. Сейчас я понимаю, что наличие шин питания на плате мне здорово сэкономило бы время и силы, но тогда казалось логичным, что все нужно делать накруткой.

Еще одна вещь, которой мне недоставало — этикетки для маркировки выводов микросхем.

Вообще я хотел их заказать, но в тот момент их не было в наличии у поставщика. Думаю, использование этих штучек могло бы сэкономить процентов 10 — 20 времени на монтаж, да тех нескольких ошибок, которые я допустил в процессе, могло бы не быть. Я даже собирался напечатать этикетки на бумаге, но не придумал, как аккуратно пробить дырочки, а попытка проколоть бумагу непосредственно выводами выглядела просто ужасно.

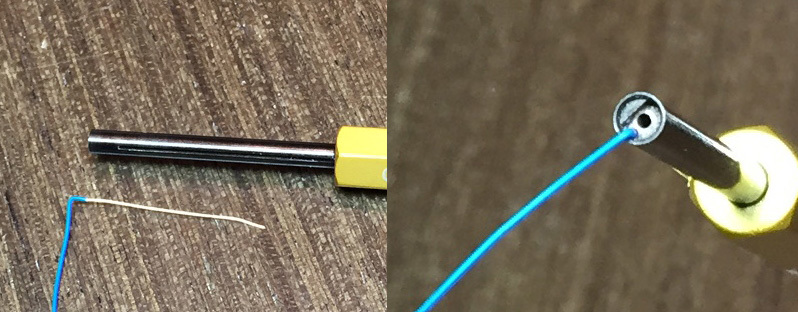

Основной рабочей частью инструментов для намотки является штырь, в котором имеются два продольных отверстия. Одно большего диаметра — в центре штыря, туда вставляется контактный штырек, на который планируется накручивать монтажный провод. Второе отверстие потоньше и, естественно, смещено к самому краю, в него вставляется зачищенный конец монтажного провода. При вращении инструмента вокруг продольной оси (и, собственно говоря, вокруг контактного штырька) провод наматывается вокруг этого самого штырька.

Есть два варианта намотки — стандартный и модифицированный. В стандартном варианте вокруг штырька наматывается только зачищенная часть провода (ну, может четверть оборота с изоляцией). При модифицированном варианте первые пару витков получаются с изоляцией, потом уже идет зачищенный провод. Модифицированный метод будет понадежнее (так как потенциально могущее изгибаться в процессе дальнейшего монтажа и эксплуатации место провода защищено изоляцией, а не находится как раз в том месте, где изоляция заканчивается), но занимает больше места на штырьке.

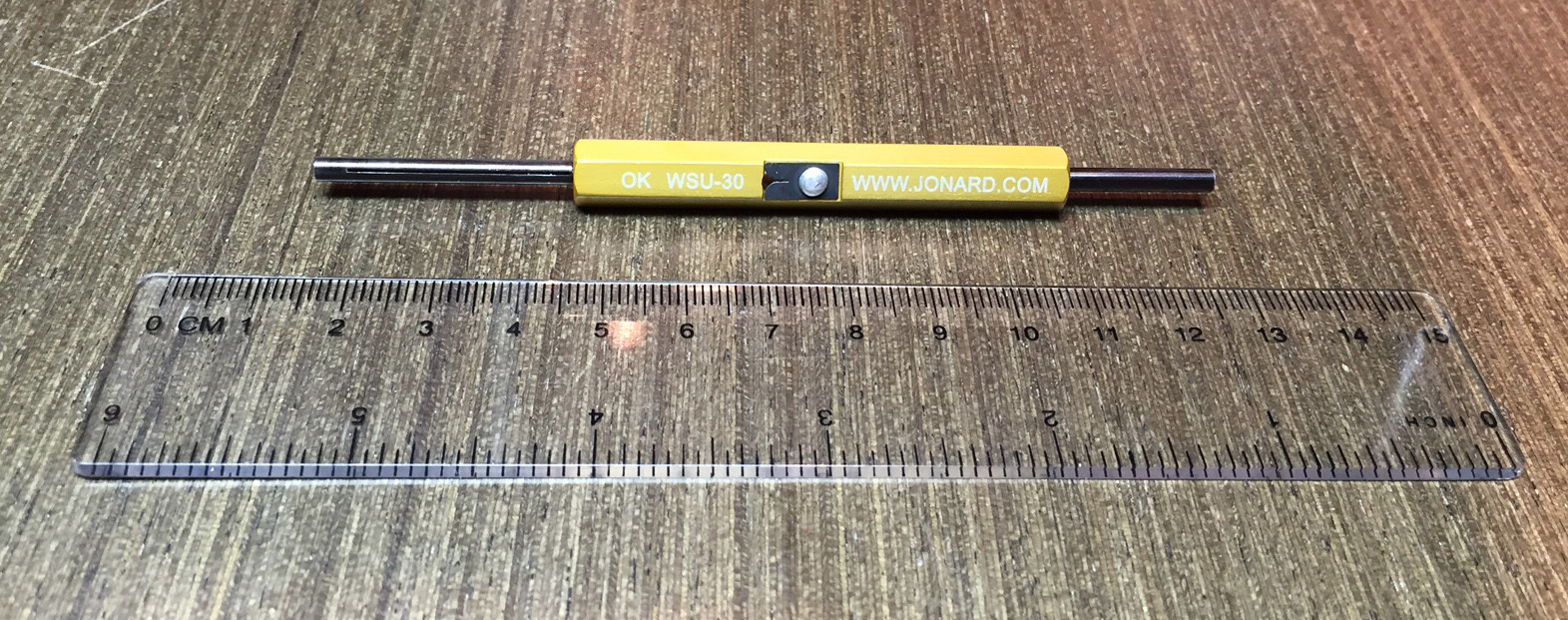

У меня есть два почти идентичных полностью ручных инструмента, один из которых для стандартной накрутки, а второй — для модифицированной:

Вращать эти инструменты нужно просто пальцами. Третий инструмент (для модифицированной накрутки) был полуавтоматическим — накрутка происходила при нажатии на рукоятку, практически одним движением. Сначала я решил использовать именно этот инструмент, но процент брака был неприемлем. Я просто не мог контролировать положение и силу нажатия рабочей части, особенно если это была уже не первая накрутка на штырьке. Думаю, есть какая-то тонкость в использовании такого инструмента, но я ее так и не понял, поэтому решил все делать ручным инструментом.

Кстати, ручные инструменты, несмотря на свою простоту, довольно универсальны. Помимо накрутки, ими можно еще и зачищать провод (зачищалка находится посредине), а также, при необходимости, разматывать сделанную накрутку. Для этого инструмент надевается коротким концом на контактный штырек и вращается в сторону, противоположную направлению накрутки.

Почему-то выбрал стандартную накрутку, хотя сейчас, не задумываясь, стал бы использовать модифицированную. Проблема в том, что при зачистке провода практически неизбежно в месте прореза изоляции слегка повреждается сам проводник. А при стандартном методе это место еще и является как раз точкой приложения силы при любом движении провода, т.е. вероятность излома провода здесь довольно высока.

Еще у меня обнаружился инструмент для очистки/обрезки провода, но им я, после небольшого опробования, решил не пользоваться. Возможно, в каких-то случаях он был бы лучше встроенного в инструмент для накрутки, но разбираться в тонкостях мне было лень, встроенная зачищалка меня устроила, а обрезать было удобнее кусачками.

Кстати, о проводе. Он так и называется — провод для монтажа накруткой, одножильный, довольно мягкий, продается в разных цветах. Каждый инструмент рассчитан на провод строго определенного диаметра, у меня все было AWG 30 — около 0.26 мм в диаметре. Кстати, провод, хотя для монтажа накруткой, паяется обалденно. Жаль, я этого не знал раньше, мог бы использовать на моих предыдущих проектах вместо МГТФ. Правда, изоляция, в отличие от МГТФ, плавится очень легко.

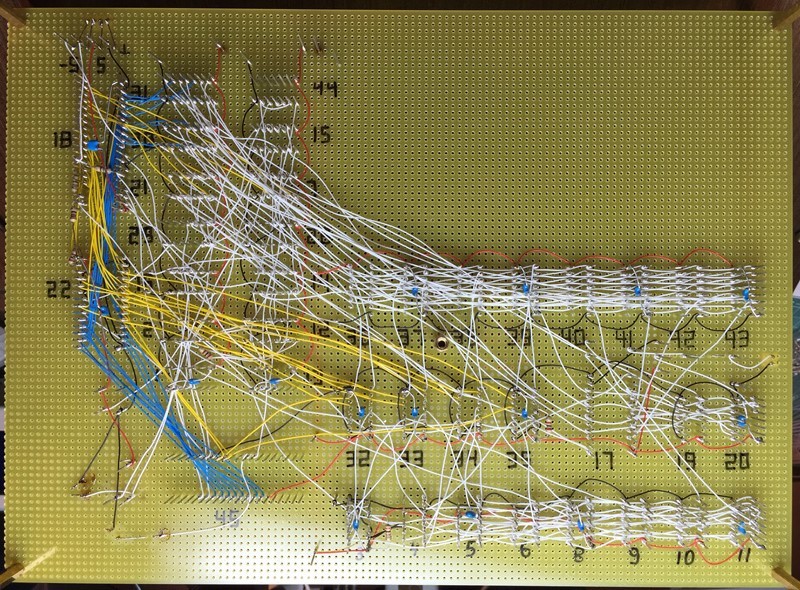

Перед сном началом монтажа нужно было решить, каким образом прокладывать провода — в жгуты, или же по кратчайшему расстоянию. Жгуты, естественно, выглядят аккуратнее, и именно их я использовал в предыдущих проектах. Однако на многочисленных фото монтажа накруткой я видел, что очень часто тут используется «метод кратчайшего расстояния» — смотрится тоже неплохо. Кроме того, при таком монтаже вроде меньше взаимные наводки — но это меня не очень волновало, в подобных проектах это практически никогда не является проблемой. В результате, для разнообразия, решил попробовать монтаж «по кратчайшему»…

Еще возникла небольшая проблема с наличием отсутствия панелек некоторых размеров. К сожалению, пришлось кусачками ломать имеющиеся панельки, чтобы получить требуемое, так что внешний вид конструкции от этого слегка пострадал.

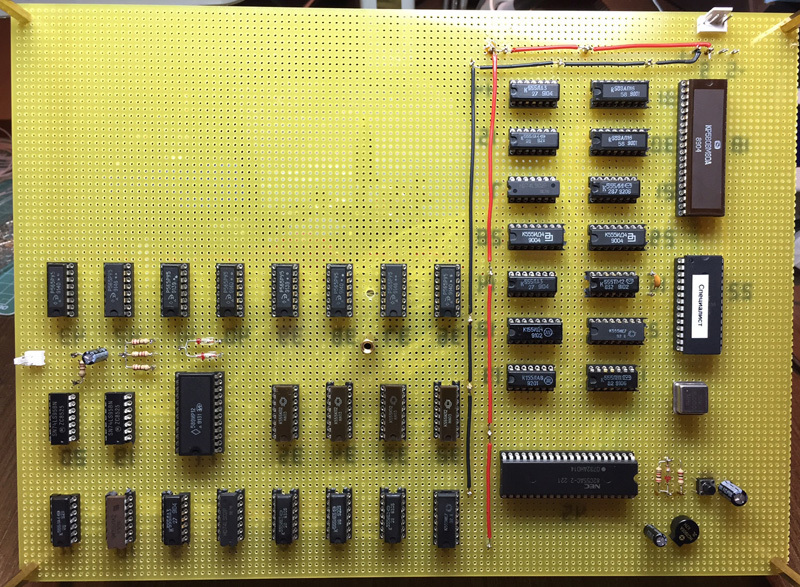

Непосредственно монтаж, как обычно, начал с цепей питания. На глаз прикинул потребляемую мощность и решил, что сечения AWG 30 должно хватить, особенно если разбить схему на несколько участков и на каждый из участков подавать питание независимо. Как раз при разводке цепей питания и отработал технологию в первом приближении. Сразу же оказалось, что добиться красивых, идеально ровных проводов крайне сложно. В принципе, через некоторое время я придумал способ, но временные затраты на него были высоки, поэтому я смирился с тем, что красоты не получится.

За время работы с цепями питания немного набил руку, и далее работа пошла шустрее. Вообще, конечно, получалось быстрее, чем пайкой. В цифрах выразить сложно, но, думаю, 20 — 40 % времени можно сэкономить. Да еще процесс намного экологичнее — никаких испарений и всех сопутствующих им эффектах.

Однако я совершенно не понимаю, почему одним из преимуществ накрутки является простота ремонта (по крайней мере, так говорят). Наоборот, в одном месте я ошибся, и мне понадобилось перенести провод с одного монтажного штырька на другой. Проблема заключалась в том, что «неправильный» провод был в самом низу штырька, а над им уже были накручены еще два провода, которые также пришлось демонтировать. В варианте с пайкой они были бы припаяны обратно, и все, а тут их пришлось менять — обратно «раскрученный» конец уже не накрутить. Но те провода с другого конца тоже были внизу штырьков! Началась цепная реакция, которая закончилась перемонтажом почти десятка проводов. Возможно, есть чудесный способ избегать таких ситуаций, но я его не знаю…

Чем больше я монтировал проводов между штырьками микросхем, тем легче все двигалось, и тем больше мне не нравилась необходимость, в конце концов, начать монтаж компонентов, не предназначенных для монтажа накруткой — блокировочных конденсаторов, некоторого количества резисторов/конденсаторов/диодов и разъемов.

Сначала я думал паять блокировочные конденсаторы на специальные штырьки (о которых упоминал ранее), а уже эти штырьки соединять накруткой со штырьками панелек микросхем. Однако это электрически неправильно (блокировочные конденсаторы должны быть максимально близко к выводам питания микросхем), а загруженность соответствующих штырьков на панельках (на большинстве из них уже не оставалось места для дополнительных накруток) окончательно сделала выбор в пользу пайки конденсаторов непосредственно на штырьки панелек микросхем. Оказалось, что штырьки, как и провод, паяются прекрасно, поэтому установка конденсаторов не заняла много времени. Часть выводов резисторов удалось накрутить, для остального были установлены (как уже говорил, с риском серьезных травм рук) одиночные штырьки. Был бы инструмент для штырьков — провозился бы намного меньше.

Помимо рассыпных деталей, была проложена более толстым проводом шина питания, из которой питание раздается на отдельные куски схемы.

После этого, наконец, наступил волнующий момент первого включения.

Для начала, без микросхем в панелях убедился, что в нужных местах присутствует земля и соответствующее питание, после чего вставил все «мелкие» микросхемы и попробовал с уже с ними. К некоторому удивлению, видеосигнал с правильной синхронизацией появился сразу же. Однако попытка получить какую-то картинку выявила, что я забыл смонтировать 8 проводов к сдвигающему регистру. После монтажа недостающего видеочасть вроде бы заработала (насколько можно было проверить без работающего процессора/памяти). Правда, стало понятно, что мультиплексоры серии 1554 (что-то типа 555 серии в момент закупки всех запчастей в магазине не было) ну никак не хотят работать с обычной TTL логикой, поэтому пришлось срочно разыскивать все-таки микросхемы серии 555. После их установки в видеоузле все, наконец, стало на свои места.

Следующей проблемой оказался неправильный сигнал синхронизации процессора. Такое впечатление, что времянки более новой серии микросхемы (по сравнению с примененной в оригинальной схеме) не подходили к методу, которым автор формировал этот сигнал (если честно, и не удивительно — желающие могут внимательно посмотреть на способ формирования F2). Впрочем, замена микросхемы на более ископаемую проблему решила, а большего мне и не нужно было. Однако эти разборки помогли выявить еще один момент — в журнальной схеме были перепутаны местами F1 и F2! Пришлось менять местами два провода, при этом снова столкнулся с тем, что демонтаж одного провода может потянуть за собой цепную реакцию.

Наконец, пришло время вставить в панельки процессор, память и порт ввода-вывода.

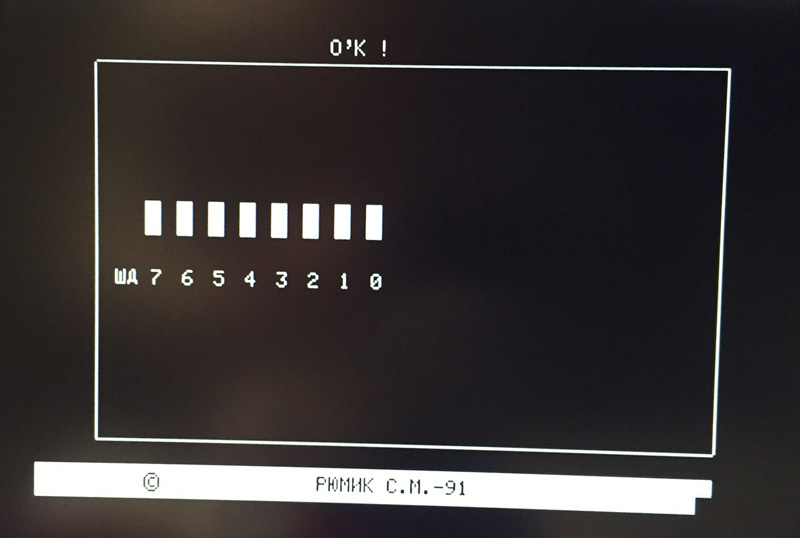

Особых иллюзий насчет работоспособности устройства в полном объеме я не питал, поэтому вместо управляющего монитора сразу поставил ПЗУ с тестовой программой. Данная программа не использует ОЗУ для своих внутренних целей, поэтому шансы на хоть какую-то работу процессора повышаются — между процессором и ПЗУ намного меньше узлов, чем на пути от процессора к ОЗУ. Тем не менее, как уже довольно часто у меня происходило с предыдущими проектами, устройство заработало вдруг и сразу:

Мало того, тест даже показал полную работоспособность даже ОЗУ, что не может не удивлять. Микросхемы 565РУ5 никогда не отличались особой надежностью, и даже при использовании новых микросхем обычным делом была выбраковка значительного процента корпусов, а тут изделия 25-летней давности, с которыми, к тому же, обращались не очень аккуратно, заработали вообще без вопросов.

После этого поставил штатное ПЗУ с монитором и получил картинку, которую ранее видел только в журнале:

Никаких особых сюрпризов для себя по ходу процесса не обнаружил, относительно технологии накрутки остался при мнении, что раньше это действительно могло быть удобным как для макетирования, так и для изготовления единичных экземпляров устройств. Сейчас же, в первую очередь, современная элементная база (для поверхностного монтажа) просто искореняет саму идею накрутки на корню. Для относительно небольших поделок/экспериментов с «крупными» деталями вполне сойдут беспаечные макетные платы (которые, к тому же, не требуют весьма дорогих панелек), а для остального вполне легко, быстро и за разумные деньги можно изготовить печатную плату — хоть дома ЛУТом, хоть заказом на производстве.

ссылка на оригинал статьи http://geektimes.ru/post/264322/

Добавить комментарий