Априорным предположением о целесообразности и эффективности применения имитаторов в системе менеджмента рисков является предположение о том, что значительная часть рисков вызвано «человеческим фактором» или зависит от «человеческого фактора». Основа такого предположения заключается в следующем:

1. По имеющимся данным (Ростехнадзор, CSB, NTSB) доля человеческого фактора в инцидентах составляет от 35 до 70%

2. Если не учитывать ошибки человека, в результате расчета можно получить практически бессмысленные величины, относящиеся к безопасности, такие как показатель надежности, равный 10^-39 год ^-1. Например, любой член обслуживающего персонала, пользуясь неправильными инструкциями для настройки, теоретически может вывести из строя любую систему защиты предприятия. В таблице помещены основные сведения по оценкам частот ошибок операторов, видно, что оператор на 99,99% совершенен при выполнении рутинной работы, но оказывает полностью бесполезным при чрезвычайных обстоятельствах.

3. Важность учета «человеческого фактора» была проиллюстрирована различными авариями, в которых критические ошибки человека способствовали катастрофической последовательности событий.

4. Несмотря на то, что ошибочные действия персонала являются очень распространенными и очень трудно предсказуемыми, существующие данные о частотах ошибок операторов и обслуживающего персонала (WASH 1400, приложение III) также указывают на значительную потенциальную опасность данного фактора.

5. Американский нефтяной институт (API), опираясь на опрос 200 управленцев на 11 предприятиях 7 нефтехимических компаний, оценивает среднюю прибыль от обучения одного оператора на КТ более, чем в 100 тыс.долл. в год.

6. В другой книге приводятся следующие данные:

- Garrison (1989) Человеческие ошибки оцениваются в 563 млн. долл. По основным инцидентам в химической промышленности до 1984 года.

- Joshchek (1981) 80-90$ всех инцидентов в химической индустрии связаны с ошибками человека.

- Rasmussen (1989) Исследование 190 инцидентов в хим. пром. вызваны:

- недостаточными знаниями: 32%

- ошибками проектирования: 30%

- ошибки процесса (методах): 23%

- ошибки персонала: 15%

- Butikofer (1986) Инциденты в нефтехимической промышленности:

- оборудование и неудачное проектирование: 41%

- персонал и неудачное обслуживание: 41%

- недостаточно точное выполнение процедур: 11%

- недостаточный контроль и проверка: 5%

- иное: 2%

- Uehara and Hoosegow (1986) Доля человеческого фактора в инцидентах, связанных с пожарами — 58%

- Oil Insurance Association Report on Boiler Safety (1971) (Нефтяная страховая ассоциация) На долю человеческого фактора приходилось от 73% и 67% от общего ущерба в инцидентах на котельных установках.

7. оценивает удельный вес индивидуального или человеческого фактора в летных авариях в 66%. Армстронг (1939) приводит цифры Департамента коммерческой статистики, на основании которых удельный вес ошибок обслуживания в транспортной авиации определяется в 41,47%, в спортивной авиации — 52,18% и на пассажирских авиалиниях — в 39,65%. Руфф и Штругхольд (1944) определяют процент аварий на почве психической недостаточности по меньшей мере в 50—60%. Приведенные цифры дают возможность заключить, что человеческий фактор, как причина летных аварий, имеет очень большое значение.

8. «Скептику предлагается изучить статистику несчастных случаев. Она доказывает, что не технические недостатки, а человеческие факторы являются причиной абсолютного большинства воздушных катастроф и среди них в свою очередь психологические факторы стоят на первом месте.»

9. Распределение аварий по причинам, приведенные в книге, основанных на имеющихся данных на 1998-2000 гг.:

Группа причинПроцент аварий, %

Низкий уровень организации работ — 60

Неисправность оборудования — 25

Прочие (нарушение технологии, низкая квалификация персонала, недостаток средств обеспечения безопасности) — 15

Также отдельно отмечаться:

допуск лиц к работе без соответствующей профессиональной подготовки;

необученность персонала.

10. Основные причины аварий на газопроводах, приведенные в книге, основанных на имеющихся данных на 1996-2001 гг.:

Причины % от общего числа

Наружная коррозия — 28,9 в т.ч. КРН — 22,5

Механические повреждения — 19

Брак строительно-монтажных работ — 21,9 в т.ч. Брак сварки — 13

Дефекты труб — 11,4

Стихийные бедствия — 9,5

11. Распределение аварий по причинам, приведенные в книге [a6], основанных на имеющихся данных на 1990-2002 гг.:

Причины % от общего числа

Нарушение производственной инструкции по розжигу газопотребляющих установок — 39

Нарушение Правил охраны газораспределительных систем — 27

Коррозионное повреждение подземных газопроводов — 5

Механические повреждения надземных газопроводов — 3

Нарушение инструкции по эксплуатации газового оборудования — 8

Нарушение Правил безопасности в газовом хозяйстве — 3

Проявление заводского брака газопроводных труб и арматуры — 5

Разрыв сварных швов полиэтиленового газопровода — 1

Другие — 9

Таблица. Оценка ошибок операторов (Документ WASH 1400)

Частота ошибок Вид деятельности

10^-4

Выбор переключателя, управляемого с помощью ключа, а не простого переключателя (это значение не учитывает ошибки принятия решения в случае, когда оператор неправильно воспринимает ситуацию и полагает, что данный ключ выбран правильно)

10^-3

Выбор переключателя (или двух переключателей), не похожего по форме или по расположению на нужный переключатель при условии отсутствия ошибки в принятии решения; например, оператор включает переключатель с большой рукояткой вместо малого переключателя

3*10^-3

Обычная ошибка человека при выполнении операции (например, неправильное считывание таблички и в результате выбор ошибочного переключателя)

10^-2

Обычная ошибка (упущение) человека, если в зале управления отсутствует сигнализация и состоянии параметра, упущенного оператором (например, отказ, связанный с невозвращением испытательного клапана с ручным переключением в исходное положение после завершения технического обслуживания)

3*10^-3

Ошибка типа упущения, когда упущенный предмет или пункт инструкции является элементом процедуры, а не находится в ее конце, как указывалось выше

3*10^-2

Простые арифметические ошибки при проведении самопроверки, но без выполнения повторных вычислений

1/Х

При условии, что оператор дотягивается до неправильного переключателя (или пары переключателей) и выбирает похожий переключатель (или пару переключателей). Здесь Х— число неправильных переключателей (или пар переключателей), расположенных рядом с нужным переключателем. Формула 1/Х применима, сели имеется до пяти или шести переключателей. При большем числе переключателей частота ошибок уменьшается, так как оператор тратит и этом случае больше времени, отыскивая нужный вариант. При числе переключателей до пяти или шести оператор не думает об ошибке, и поэтому более вероятно, что он не ведет тщательный поиск

10^-1

При условии, что оператор дотягивается до неправильного переключателя (или пары переключателей) клапана с двигательным приводом (КДП), он не замечает по сигнальным лампам, что КДП уже находится в требуемом положении, и лишь изменяет состояние КДП, не осознавая неправильного выбора переключателя

-1

То же самое, что и выше, за исключением того, что положение(я) неправильно выбранного(ых) переключателя(ей) не соответствует(ют) требуемому(ым)

-1

Если оператор ошибается и операциях с одним или двумя близко расположенными друг к другу переключателями клапана на каком-то шаге процедуры, он ошибается в операции и с другим клапаном

10^-1

Оператору монитора или дополнительному инспектору не удается обнаружить начальную ошибку оператора. Примечание: Такое большое значение частоты ошибок неприменимо при наличии непрерывного контрольного сигнала об ошибке па сигнальной панели

10^-1

Персонал другой рабочей смены не проверяет оборудование, если только не дается письменной директивы или специального перечня для проверки

5*10^-1

С помощью монитора не обнаруживаются неправильные положении клапанов и т.п. при проведении общей инспекции, если только не используется специальный проверочный перечень

0,2-0,3

Обычная частота ошибок при условии напряженной работы оператора, при которых очень быстро происходят опасные действия

Дальнейшее рассмотрение требует краткого описания процесса управления рисками.

Краткий обзор процесса управления рисками

Предлагаемая методика использования имитаторов в процессе управления рисками базируется на следующих нормативных документах:

- ГОСТ Р 51901.13-2005 (МЭК 61025:1990) АНАЛИЗ ДЕРЕВА НЕИСПРАВНОСТЕЙ. IEC 61025:1990 Fault Tree Analysis (FTA) (MOD);

- ГОСТ Р 51901.1-2002 Анализ риска технологических систем. гармонизирован с международным стандартом МЭК 60300-3-9:1995 «Dependability Management — Part 3: Application guide — section 9: Risk analysis of technological systems» — «Управление надежностью. Часть. 3. Руководство по применению. Раздел 9. Анализ риска технологических систем»;

- ГОСТ Р 51901.11-2005 (МЭК 61882:2001) ИССЛЕДОВАНИЕ ОПАСНОСТИ И РАБОТОСПОСОБНОСТИ. Прикладное руководство. IEC 61882:2001 Hazard and operability studies (HAZOP studies) — Application guide (MOD).

Согласно вышеуказанным документам, термин риск определяется как «сочетание вероятности появления опасного события и его последствий. Риск присутствует в любой деятельности человека. Он может относиться к здоровью и безопасности (учитывая, например, как немедленные, так и долгосрочные последствия для здоровья от воздействия токсичных химических продуктов). Риск может быть экономическим, например, приводящим к уничтожению оборудования и продукции вследствие пожаров, взрывов или других аварий. Он может учитывать неблагоприятные воздействия на окружающую среду.»

«Менеджмент риска (risk management) — скоординированные действия по руководству и управлению организацией в отношении рисков»

«Задачей управления рисками является контроль, предотвращение или сокращение гибели людей, снижение заболеваемости, снижение ущерба, урона имуществу и логически вытекающих потерь, а также предотвращение неблагоприятного воздействия на окружающую среду.»

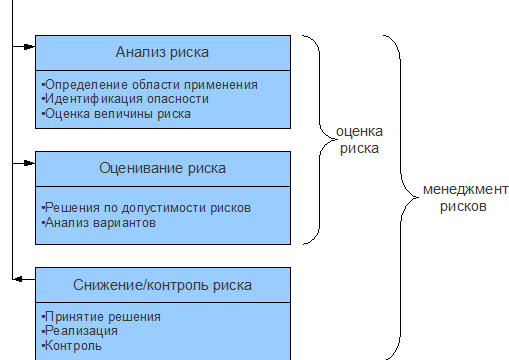

«Процесс управления риском охватывает различные аспекты работы с риском, от идентификации и анализа риска до оценки его допустимости и определения потенциальных возможностей снижения риска посредством выбора, реализации и контроля соответствующих управляющих действий.» (Рисунок)

Рисунок Х.1. Соотношения между анализом риска и другими действиями по управлению риском (ГОСТ Р 51901.1 — 2002)

«Процесс управления рисками реализуется посредством сопоставления результатов анализа риска с критериями допустимого риска. В целом назначение критериев допустимого риска является достаточно сложной задачей, особенно в социальной, экономической и политической областях, и находится вне сферы рассмотрения указанных стандартов.»

«Анализ риска представляет собой структурированный процесс, целью которого является определение как вероятности, так и размеров неблагоприятных последствий исследуемого действия, объекта или системы. В указанных стандартах в качестве неблагоприятных последствий рассматривается вред, наносимый людям, имуществу или окружающей среде.»

Анализ может охватывать такие области специальных знаний, как системный анализ; вероятность и статистика; физические, химические, медицинские (токсикология и эпидемиология), общественные науки (экономика, психология и социология) или биологические науки; влияние человеческого фактора, наука управления и т.д.

Опасности могут быть отнесены к следующим четырем основным категориям: природные опасности; технические опасности; социальные опасности; опасности, связанные с укладом жизни (данные категории не являются взаимоисключающими, например, при анализе технических опасностей часто бывает необходимо учитывать влияние факторов из других категорий). Характер последствий может быть: индивидуальным (воздействие на отдельных людей); профессиональным (воздействие на работающих); социальным (общее воздействие на сообщество людей); приводящим к имущественному урону и экономическим потерям (нарушения деловой деятельности, штрафы и т.д.); касающимся окружающей среды (воздействие на землю, воздух, воду, растительный, животный мир и культурное наследие).

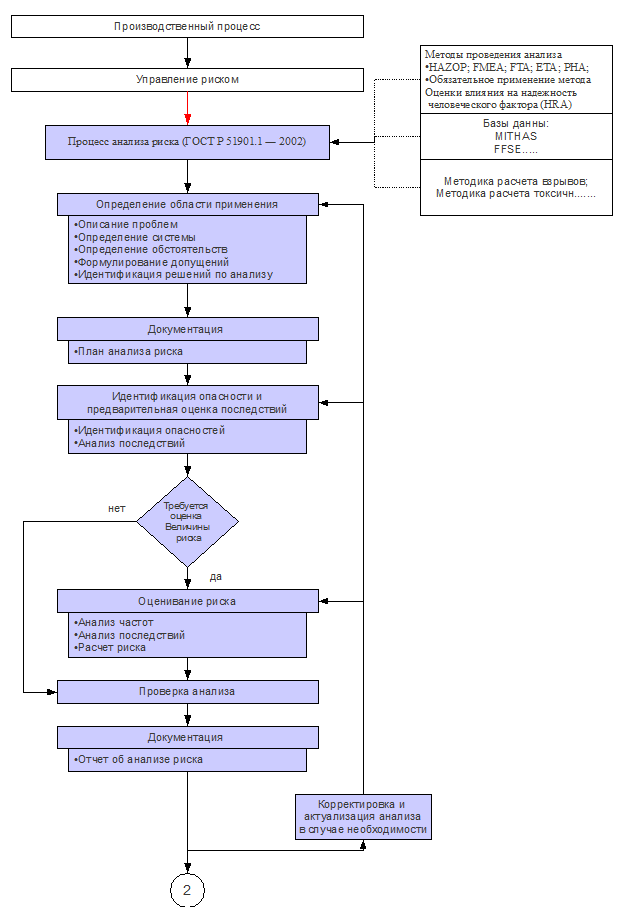

Первоначальным шагом в системе управления рисками является процесс анализа риска (ГОСТ Р 51901.1-2002), который захватывает весь диапазон опасностей, а не только человеческий фактор.

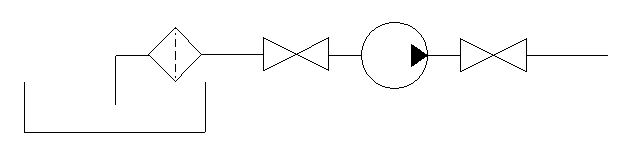

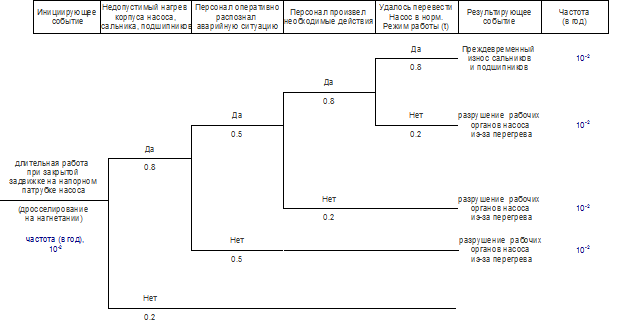

В качестве примера рассмотрим центробежный насос, перекачивающий воду из природных источников. Рассматривая система ограничивается следующими элементами — рисунок Х.

Для определения величины риска должны быть идентифицированы опасности, являющиеся причиной риска, а также пути, по которым эти опасности могут реализовываться. Известные опасности (возможно, имевшие место при предыдущих авариях) должны быть четко и точно определены. Для идентификации опасностей, не учитываемых ранее при проведении анализа, должны применяться формальные методы:

- Исследование опасности и связанных с ней проблем (HAZOP)

- Это процедура идентификации возможных опасностей по всему объекту в целом. Она особенно полезна при идентификации непредвиденных опасностей, заложенных в объекте вследствие недостатка информации при разработке, или опасностей, проявляющихся в существующих объектах из-за отклонений в процессе их функционирования.

- Анализ диаграммы всех возможных последствий несрабатывания или аварии системы (анализ «дерева неисправностей» (FТА)

- Анализ диаграммы возможных последствий события (анализ «дерева событий») (ЕТА)

- Предварительный анализ опасности (РНА)

- Оценка влияния на надежность человеческого фактора (HRA)

HAZOP (ГОСТ Р 51901.11- 2005 (МЭК 61882:2001) ) является формой анализа видов и последствий отказов (FMEA). Это процедура идентификации возможных опасностей по всему объекту в целом. Целью является определение системы и выявление в общих чертах потенциальных опасностей.

1. Выявить источники опасности (взрывы, утечки, пожары и т.д.)

2. Определить части системы, которые могут вызвать эти опасные состояния

3. Ограничения на анализ. Например, нужно решить, будет ли он включать изучение риска в результате саботажа, диверсии, войны, ошибок людей, поражения молнией, землятресений и т.д.

Перечень подобный используемому фирмой «Боинг» является основным инструментом в выявлении опасностей: Обычное топливо; Двигательное топливо; Взрывчатые вещества; Аккумуляторные батареи; Емкости под давлением; Пружинные механизмы; Нагревательные приборы; Насосы, воздуходувки, вентиляторы; Вращающиеся механизмы и т.д.

Процессы и условия, представляющие опасность: Разгон; загрязнения; коррозия; Электрический (отказы источника питания, непредусмотренные включения и т. д.); Взрывы; Пожары; Нагрев и охлаждение (низкая, высокая, перепад); Утечки; Влага; Окисление; Давление (низкое, высокое, перепад); Радиация; Механические удары и т.д.

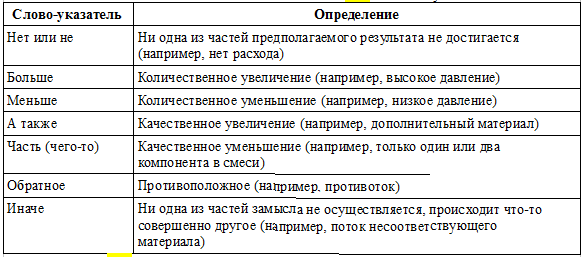

Фактически производится анализ каждой основной единицы оборудования и всего вспомогательного оборудования. Применительно к каждой линии и единице оборудования по отношению к таким переменным процесса, как температура, давление, расход, уровень и химический состав, применяются слова-указатели (с учетом несрабатывания всех защитных механизмов) (по таблице А.1).

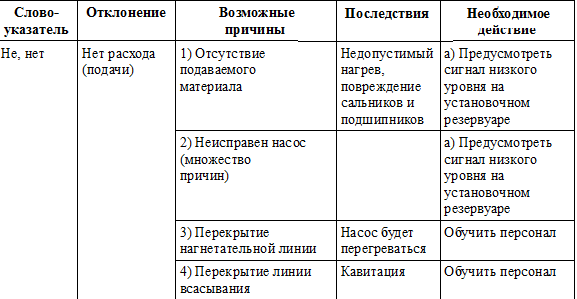

Таблица А.1 — Слова-указатели HAZOP II

Таблица А.2 — Пример рабочего листа слов-указателей «не, нет» HAZOP II

Рисунок X. Схема исследовательского процесса HAZOP (из ГОСТ Р 51901.11- 2005)

Более детальный анализ выявленных отклонений и их причин как правило производится по методикам «дерева неисправностей» (FТА), «дерева событий») (ЕТА) и «влияние человеческого фактора» (HRA).

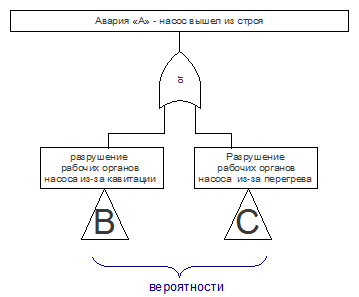

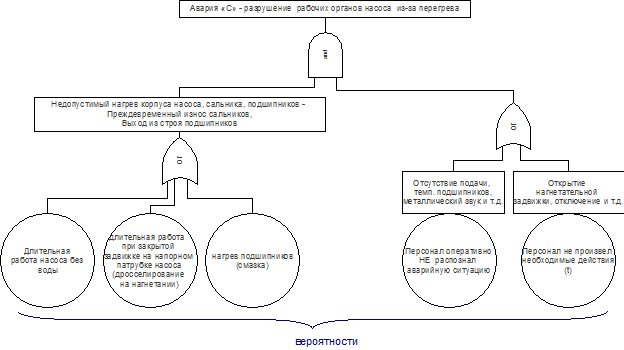

FТА (МЭК 61025) представляет собой совокупность приемов качественных или количественных, при помощи которых выявляются методом дедукции, выстраиваются в логическую цепь и представляются в графической форме те условия и факторы, которые могут способствовать определенному нежелательному событию (называемому вершиной событий).

Рисунок. Анализ диаграммы всех возможных последствий несрабатывания или аварии системы (анализ «дерева неисправностей» (FТА)

Рисунок. Анализ диаграммы всех возможных последствий несрабатывания или аварии системы (анализ «дерева неисправностей» (FТА)

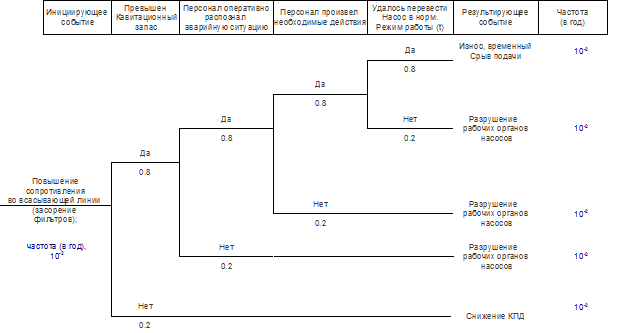

ЕТА представляет собой индуктивный тип анализа, в котором основным задаваемым вопросом является «что случится, если… ?». Он обеспечивает взаимосвязь между функционированием (или отказом) разнообразных смягчающих систем и опасным событием, следующим после того, как происходит единичное инициирующее событие. ЕТА очень полезен при выявлении событий, которые требуют дальнейшего анализа с использованием FTA (то есть вершины событий «деревьев неисправностей»).

HRA. Оценка связана с влиянием человеческого фактора, а именно операторов и обслуживающего персонала, на работу системы и может быть использована для оценки воздействия ошибок персонала на безопасность и производительность. Фактически исследуется процесс деятельности персонала, начиная от выявления инцидента, диагностики, принятия решений, заканчивая выполняемыми действиями (рисунок Х390).

Оценивание риска

Для каждого конечного события в «дереве событий» моделируются аварии, характерные для этого конечного события. Моделируются физические процессы формирования аварийных ситуаций (истечение, испарение, образование взрывоопасного облака и т.п.) и аварийные процессы (взрывы, пожары, рассеяние опасных примесей в атмосфере и т.п.). Определяются границы возможных зон поражения. Рассматриваются решения, позволяющие снизить массы или интенсивность выброса, уменьшить возможные зоны поражения.

По результатам моделирования физических процессов в каждом аварийном событии определяются воздействие поражающих факторов на людей, имущество и окружающую природную среду, определяются последствия этих воздействий и вероятность этих последствий. Определяется степень разрушения зданий и сооружений с учетом их устойчивости к ударноволновым нагрузкам, воспламенение материалов под воздействием тепловых нагрузок пожара, поражение людей под воздействием поражающих факторов всех возможных видов аварий. Определяется ожидаемое число пострадавших и убытки негативного воздействия аварии на людей, имущество и окружающую природную среду. Определяется суммарный риск негативных последствий от всех возможных источников аварий (элементов ТС). Для персонала исследуемого объекта и для населения определяется территориальный риск, а также индивидуальный и социальный риски для выделенных регионов. Рассматриваются технические решения и организационные мероприятия, позволяющие снизить вероятность негативных последствий.

Анализ частот: Целью анализа частот является более детальное определение частоты каждого из нежелательных событий или сценариев аварий, идентифицированных на стадии идентификации опасности. Обычно используются три основных подхода:

- использование соответствующих данных эксплуатации

- прогнозирование частот событий с использованием таких технических приемов, как анализ диаграммы (а не составление) всех возможных последствий несрабатывания или аварии системы («дерева неисправностей») и анализ диаграммы возможных последствий данного события («дерева событий»). В том случае, когда статистические данные недоступны или не соответствуют требованиям, необходимо получить частоты событий посредством анализа системы и ее аварийных состояний.

- использование мнения экспертов.

- — данные по надежности из литературных источников — из паспортов, ТУ на изделие, ГОСТов, справочников, статей, отчетов;

- — данные по эксплуатационной надежности, собранные на предприятиях, где проводилась оценка риска или целенаправленный сбор данных для определения надежности.

Анализ последствий. Анализ последствий предусматривает детальное определение результатов воздействия на людей, имущество или окружающую среду в случае наступления нежелательного события. Для расчетов рисков, касающихся безопасности (работающих или неработающих людей), анализ последствий представляет собой приблизительное определение количества людей, которые могут быть убиты, ранены или иметь серьезные поражения в том случае, если произойдет нежелательное событие.

Нежелательные события обычно состоят из таких ситуаций, как выброс токсичных материалов, пожары, взрывы, излучение частиц из разрушающегося оборудования и т. д. Модели последствий требуются для прогнозирования размера аварий, катастроф и других явлений. Знание механизма высвобождения энергии или материала и происходящих с ними последующих процессов дает возможность прогнозировать соответствующие физические процессы заранее.

Существует множество методов оценки такого рода явлений, диапазон которых простирается от упрощенных аналитических подходов до очень сложных компьютерных моделей. При использовании методов моделирования необходимо обеспечить соответствие той проблеме, которая подлежит рассмотрению.

Например:

- Расчет избыточного давления взрыва для горючих газов, паров легковоспламеняющихся и горючих жидкостей. НПБ 105-03

- НПБ 105-03 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности»

Расчет риска. На практике идентификация опасности, исходящей от конкретной системы, оборудования или деятельности, может давать в качестве результата очень большое число сценариев потенциальных аварий.

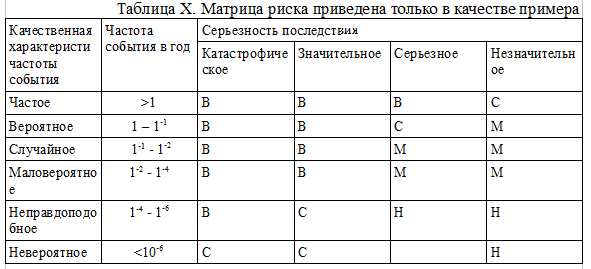

Детализированный количественный анализ частот и последствий не всегда осуществим. В таких ситуациях может оказаться целесообразным качественное ранжирование сценариев, помещение их в матрицы риска, указывающие различные уровни риска. Количественное определение концентрируется в таком случае на сценариях, дающих более высокие уровни риска.

В таблице Х. представлен пример матрицы риска. Применение матрицы риска могло бы иметь своим результатом сценарии, считающиеся источником низких или незначительных рисков, снижающихся при более глубоком рассмотрении, поскольку в собирательном значении они не могли бы стать источником значительного уровня риска.

В матрице использована следующая классификация риска:

- В — высокая величина риска;

- С — средняя величина риска;

- М — малая величина риска;

- Н — незначимая величина риска.

Применительно к данному примеру серьезность последствия определяется следующим образом:

- Катастрофическое — практически полная потеря промышленного объекта или системы. Много смертельных исходов;

- Значительное — крупный ущерб промышленному объекту или системе. Несколько смертельных исходов;

- Серьезное — тяжелое ранение, серьезное профессиональное заболевание, серьезный ущерб промышленному объекту или системе;

- Незначительное — легкое ранение, профессиональное заболевание легкой формы или незначительное повреждение системы.

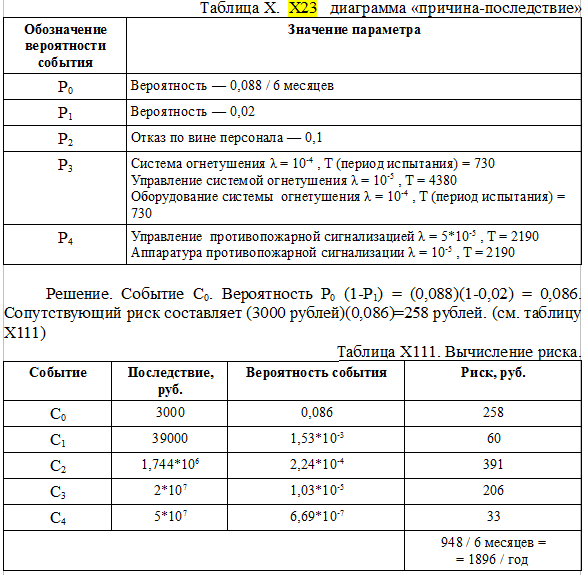

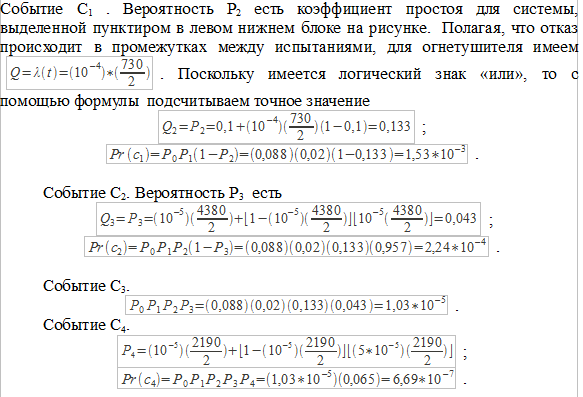

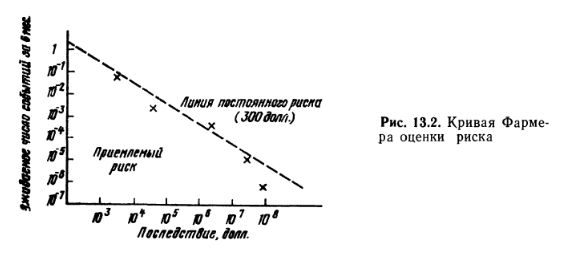

Несмотря на то, что в ГОСТ приведен только пример матрицы риска, в изучаемых источниках можно найти другие приемы, такие как диаграмма «причина-последствие» или кривая Фармера.

В таблице Х23 приведена диаграмма «причина-последствие», построенная на основе полученных вероятностях инцидентов и их последствий. Например событие «поломка насоса» соответствует ожидаемому числу отказов — 0.088 за 6 месяцев работы (межремонтный период насоса). Вероятность того, что останов приведет к «гидроудару», равна 0,02. Последствиями гидроудара являются потери, обозначенные параметрами от С0 до С4; они составляют 1000 рублей., если будет повреждено оборудование (с вероятностью P0 (1-P1)), и 5*10-7 рублей, если разрушится вся гидравлическая часть (вероятность равна P0P1P2P3P4). Потери от простоя оцениваются в 1000 рублей в 1 час. Таким образом, общие потери составляют

C0 = 1000 рублей + (2)(1000 рублей) = 3000 рублей;

C1 = 15000 рублей + 24000 рублей = 39000 рублей и т. д.

Зная следующие значения параметров, определим возможные последствия для каждого события, затем результаты представим графически в зависимости от вероятности его возникновения, показав на графике постоянную линию риска, оцениваемого в 300 рублей.

На рисунке показана фармеровская кривая риска, в том числе нанесены прямые, соответствующие 300-рублевому риску. Этот тип графика оказывается полезным при определении расчетных критериев для аварийных событий при известных последствиях и приемлемом уровне риска.

Рисунок. Фармеровская кривая риска.

В заключении анализа риска выполняется проверка результатов анализа (возможно с привлечением другой группы экспертов), корректировка результатов анализа с учетом последних данных и документальное обоснование (отчет в утвержденной форме)

Полученные значения риска сравниваются с установленной законодательством или согласованной с Заказчиком и заинтересованными сторонами величиной приемлемого риска. (например, Величина индивидуального пожарного риска, установленного Федеральным законом №123-ФЗ, не должна превышать значение 1Е-6 в год при размещении отдельного человека в наиболее удалённой от выхода из здания, сооружения и строения точке.)

Если риск превышает приемлемый, анализируются все отобранные на предыдущих этапах анализа решения и отбираются те из них, которые позволяют снизить его величину до приемлемой с наименьшими затратами. Разрабатываются предложения заказчику для реализации. Если риск не превышает приемлемый, то приводится обоснование достаточной безопасности объекта.

ссылка на оригинал статьи https://habr.com/ru/post/511120/

Добавить комментарий