В продолжение статьи про проектирование электромобиля Кама-1 я хотел бы рассказать об участии своих коллег в данном проекте. В то время, как коллеги из СПбПУ разрабатывали конструкцию и дизайн электромобиля, компания Ладуга занималась разработкой электрической и электронной архитектуры, что включало в себя разработку и изготовление прототипов электронных блоков.

На мой взгляд электронная часть автомобиля не менее интересна, чем конструкторская, но во многих опубликованных ранее материалах освещена довольно скудно. Поэтому ниже приведены собранные мной некоторые технические детали проекта, описание этапов проекта и ответы на вопросы в ходе бесед с непосредственными участниками этой работы.

Этапы проекта

Весь проект электромобиля включал в себя три этапа, выполнение которых заняло около полутора лет (2019-2020 гг.). Ладуга подключилась к проекту весной 2019 г. Первый этап был полностью посвящен разработке концепции проекта, описанию будущего продукта, разработки дизайна.

С точки зрения электронной архитектуры в конце первого этапа был сформирован перечень документов и электронных блоков, необходимых для реализации всех функций продукта. Были проведены расчеты энергобаланса, сформулированы требования к ключевым узлам силового привода: батареи, электромотора, разработана топология жгутов, логическая архитектура. Проработан CAN менеджмент и Power менеджмент.

В ходе проекта были разработаны следующие электронные блоки:

-

EPB (Electronic parking brake) – блок управления стояночного тормоза

-

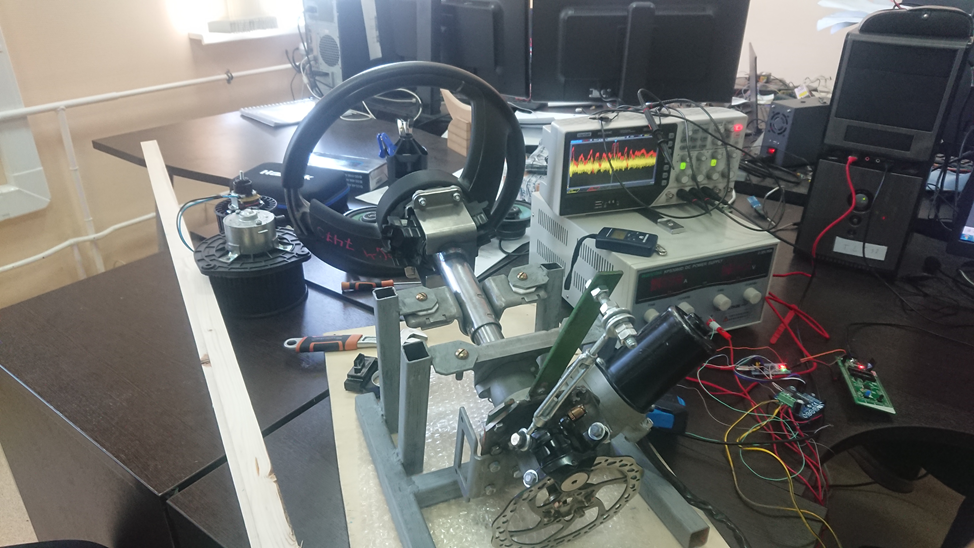

EPS (Electric power steering) – блок управления электроусилителя руля

-

VCU (Vehicle control unit) – блок управления электромобилем

-

Блок управления актуатора педали тормоза вместе с актуатором педали тормоза

-

BCM (Body Control Module) – блок управления кузовной электроникой

-

IVI + блок индикаторов – совместный блок мультимедиа и комбинации приборов

-

ЭБУ HVAC – блок управления климатической установкой

-

сигнализатор движения

-

блок аудиосистемы

-

монтажный блок

На втором этапе началась работа по проектированию схем, блоков электронной архитектуры и их «взаимоувязке».

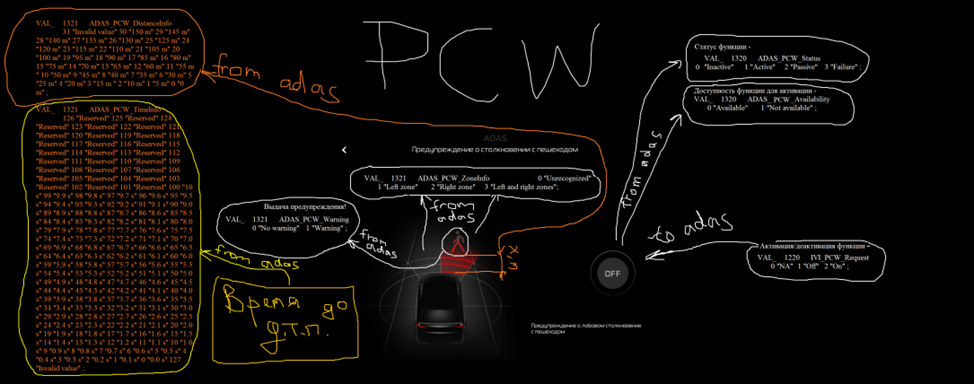

В автомобиле предусмотрена подготовка под будущую интеграцию компонентов систем ADAS (Advanced driver-assistance systems, системы помощи водителю) до 3-4 уровня, что позволит водителю использовать такие функции как автоматический адаптивный круиз контроль, систему Start/Stop (Stop-and-Go), помогающую избежать столкновения в случае нештатных ситуаций, «автопилот» при определенных дорожных условиях, автоматическую парковку и т.п. Подобные системы в настоящее время уже доступны в топовых комплектациях современных автомобилей.

По окончанию второго этапа была завершена разработка теоретической части. Подготовлен массив документации, включающий в себя технические требования на системы, технические требования к компонентам, чек-листы, электрические схемы разных уровней, формуляры электрических интерфейсов, CAN-матрица, проработка компонентной базы.

На третьем этапе специалисты Ладуги изготовили блоки электронной архитектуры, разработали программное обеспечение, подсобрали их в функциональные стенды, а затем соединили все в единую систему – межфункциональный тестовый стенд электронной архитектуры.

По окончанию тестирования и успешного выполнения всех условий чек-листов стенд был разобран, а блоки отправлены для сборки тестового образца автомобиля. Финальная сборка проводилась совместно с коллегами из Минска и СПбПУ. Взаимодействие нескольких участников, выполняющих смежные работы на удаленных площадках, потребовало четкой координации проекта. Успешно были проведены работы по финальному тестированию, калибровке и доработке комплекта конструкторской документации.

Для последующего запуска в серийное производство компоненты разработанного автомобиля необходимо детально проработать с будущими поставщиками этих компонентов. Так что впереди предстоит масштабная работа по внедрению компонентов ADAS и их калибровке в составе подготовленного под это автомобиля.

Q & A

Побеседовать и ответить на мои вопросы согласились Алексей Окунев (технический директор и руководитель проекта «Электронная архитектура электромобиля» со стороны компании Ладуга) и Алексей Жданов (инженер-электроник отдела автоэлектроники компании Ладуга).

Алексей (Окунев), расскажи, пожалуйста, про особенности электронной архитектуры разработанного автомобиля?

Алексей Окунев: наверное, одна из наиболее заметных особенностей – сенсорный дисплей, расположенный на руле. Изначально предполагалось, что частично роль мультимедиа-панели автомобиля будет выполнять смартфон пользователя. Смартфон должен был вставляться в выемку на панели приборов и через установленное приложение пользователь мог бы управлять мультимедиа, климатом и некоторыми другими функциями автомобиля с экрана своего смартфона.

Позднее, по мере проработки дизайна и потенциально разрастающегося количества работ по увязке систем автомобиля со всеми возможными моделями смартфонов от идеи со смартфоном отказались, весь функционал мультимедиа системы перенесли в сенсор на руле. Сенсорный дисплей позволяет более гибко запрограммировать экранные кнопки управления функциями мультимедиа, телефона, музыки, радио, а также реализовать поддержку функций ADAS, которые мы заложили.

Кстати, по поводу процесса разработки интерфейса – изначально мы разрабатывали некоторую функциональную концепцию интерфейса пользователя (In-vehicle infotainment, IVI), потом эту концепцию передали на проработку дизайнерам. Прототип интерфейса был выполнен в виде работающего приложения, которое можно было запустить на обычном персональном компьютере, чтобы дизайнеры и заказчик могли непосредственно протестировать функционал и сформировать замечания по логике работы или формам. Затем мы проработали все замечания и перенесли полученную бизнес-логику в микроконтроллер IVI.

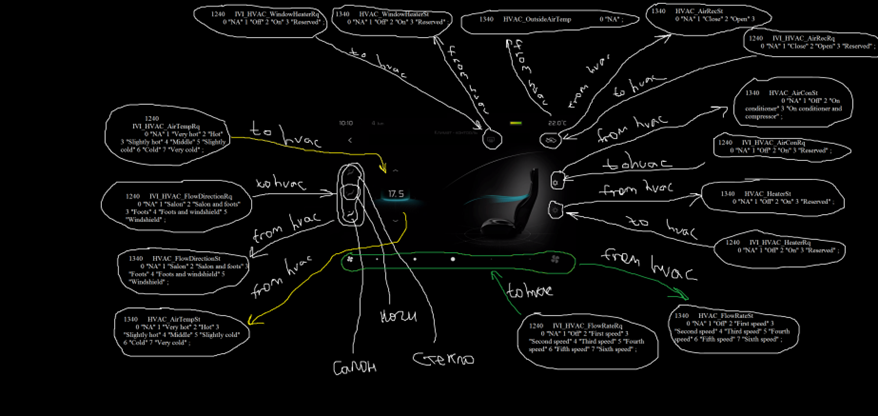

Рабочие картинки по разработке IVI

Алексей Жданов: функционал IVI включает в себя управление модулем климат-контроля (Heating, ventilation, and air conditioning – HVAC), можно задать температуру и уровень вентиляции.

На выставке «Инжиниринговый форум» в сентябре 2020 года мы демонстрировали функцию, которая не вошла в финальный проект, но у нас она была ранее разработана и мы ее просто интегрировали – функция голосового помощника. Модулем HVAC можно было управлять, задавать температуру с помощью голосовых команд. Также можно было спросить – сколько осталось энергии батареи, сколько можно проехать километров, голосовой помощник может предупредить о малом заряде, список команд можно расширять. Такой способ взаимодействия может упростить доступ к некоторым функциям, это особенно важно для автомобиля с малым количеством кнопок.

Еще одной особенностью и отдельной задачей стала разработка актуатора педали тормоза. Для реализации функций круиз-контроля, автоматической парковки, функций активной безопасности необходимо управлять торможением автомобиля. Пришлось разрабатывать как сам актуатор, который интегрируется с тормозной системой автомобиля, так и блок управления актуатором. Было реализовано управление торможением по усилию: система ADAS указывает командой какое усилие надо сформировать и актуатор пытается давить с заданным усилием. В силу ограничений стенда калибровать данную систему пришлось уже на автомобиле (эх, не завидую я испытателям).

Конечно же, нельзя обойти вниманием разработку блока управлением электроусилителя руля. Помимо стандартной функции электроусиления необходимо было добавить функцию руления: управление положением руля для функции удержания в полосе или функции автоматической парковки. Также хотелось реализовать зависимость усилия на руле от текущей скорости автомобиля. Весь функционал успешно разработал мой коллега Владимир Шевцов.

Помимо разрабатываемых компонент, в автомобиле использовались и уже готовые серийные узлы, но это были именно исполнительные компоненты, без возможности программирования, а значит без зависимости от версии компоненты. Это решение повлекло за собой разработку всех электронных блоков автомобиля, разработку своей системной архитектуры, CAN матриц и т.д. Но в результате это дало нам полную управляемость над проектом.

Это важный момент, который упускают многие «гаражные» разработчики электротранспорта. Сначала они прикладывают множество усилий для того, чтобы с помощью реинжиниринга восстановить кусочки CAN матрицы автомобиля, получая риски, что в любой момент устройствам прилетит команда на отключение, блокировку или что-то еще. А уже при выпуске следующих экземпляров, хуже того уже при серийном производстве, от поставщика компонентов приходят узлы с обновленной прошивкой, и вся электроника просто прекращает работать.

Всю электронику мы проектировали сами: рассчитывали требования, анализировали сценарии работы. При покупке готовых блоков управления может возникнуть проблема с, например, появлением новой прошивки от производителя – это сразу приведет к потере контроля над проектом. С этой проблемой сталкиваются все, кто собирают автомобиль из готовых комплектующих. С этой точки зрения мы управляли проектом и всеми комплектующими, т.к. мы же их проектировали и изготавливали.

Алесей (Жданов) расскажи, пожалуйста, разработкой каких блоков ты занимался и немного про функционал этих блоков.

Алексей Жданов: я занимался разработкой «железа» и написанием программного обеспечения (ПО) на блок аудиосистемы, блок звукового сигнализатора движения, занимался разработкой ПО на один из самых сложных с точки зрения логики центральный блок управления электромобилем VCU (Vehicle Contol Unit). VCU собирает информацию со всех имеющихся датчиков, принимает команды водителя, взаимодействует практически со всеми блоками по цифровым шинам, управляет электроприводом, тяговой батареей, следит за их состоянием, обрабатывает их ошибки.

Так, например, VCU взаимодействует с электрическим ручником – без соответствующих команд ручника VCU не разрешит движение. VCU отслеживает температурный режим тяговой батареи, если батарея находится вне температурного диапазона работы, то VCU запрещает использование полного тока этой батареи. VCU управляет охлаждением батареи – управление помпой и вентилятором радиатора. При заряде батареи, у производителя батареи есть требование, что перед зарядкой батарею нужно привести в необходимый температурный диапазон.

Еще, например, одна из разработанных мной функций – сигнализатор движения. По современным требованиям бесшумный электромобиль должен при движении на малой скорости воспроизводить какой-либо звук для обеспечения безопасности, например, звук двигателя реактивного самолета.

Мои коллеги занимались разработкой блоков: BCM (Body Control Module) блок управления кузовной электроникой, блок управления электроусилителя руля с функцией дистанционного управления «по проводам» для реализации ADAS функций автоматической парковки и подруливания, ручник с электроприводом и блок управления климатической системой.

Отдельная тема проекта – это силовая часть электромобиля: электродвигатель и аккумуляторная батарея. Сложность заключалась в том, что на нашем стенде электронной архитектуры детально испытать силовую часть было невозможно, т.е. она должна была сразу заработать на автомобиле, и в этом была огромная работа с нашей стороны.

Помимо «железной» интеграции необходимо было обеспечить программную интеграцию компонент силовой части: согласование CAN матриц и отладка работы VCU, BMS (система менеджмента батареи), инвертора электромотора, кондиционера (он также подключался к силовой части), DC-DC блока (блок преобразования высоковольтной сети к низковольтной), ТЭНом для обогрева батарей.

Алексей Окунев: из-за особенностей графика поставок основной задачей было выполнить все работы не имея на руках ни автомобиля, ни силовой части, т.е. большая часть работ должна была быть выполнена с помощью разработанных виртуальных моделей. Мотор и батарея приехали к нам буквально за месяц до старта сборки автомобиля. За это время нам нужно было всё подключить, отладить разработанные функции и откалибровать. Мы по максимуму сделали испытания, которые были возможны на стенде, и трое наших специалистов отправились на производственную площадку в Белоруссию. Конечно же, по всем законам бытия то, что не удалось испытать на стенде или моделях, аукнулось на живом автомобиле, и ребятам пришлось совершать своего рода подвиг в командировке в Минске внося финальные изменения.

Как и всегда при проектировании автомобилей отдельное внимание надо было уделять безопасности. Конечно, требования функциональной безопасности по ISO 26262 были заложены еще при разработке компонент. Но даже для испытаний на стенде у инженера под рукой всегда была БКК (Большая Красная Кнопка), которая аппаратно разрывает все цепи питания. Ее перенесли и на автомобиль. Также, поскольку у автомобиля оказалась сумасшедшая динамика, по просьбе испытателей был добавлен режим испытаний и выставки: с ограничением максимальной скорости до 40 км/ч.

Алексей (Жданов), что тебе запомнилось больше всего?

Алексей Жданов: скажу, опыт хороший, весьма. Ребята со мной, думаю, согласятся. Для нашей команды было особо интересно наблюдать, что наши документы на наших глазах превращаются в что-то «живое». И в случае наличия ошибок в документации при изготовлении мы получаем ошибки, которые нам же придется исправлять руками и паяльником.

Был случай, произошедший в Минске во время первых тестов электродвигателя на автомобиле: мощность двигателя 160 кВт и когда водитель нажал педаль газа на полную мощность, то оси, не рассчитанные на такую мощность, свернуло. После этого случая мощность двигателя, конечно, откалибровали, но оси пришлось менять.

Много вопросов было по поводу что будет с аккумуляторной батареей в условиях русской зимы?

Алексей Жданов: да, зимой, когда машина стоит на улице, батарея замерзает, но в этом нет никакой катастрофы. Да, емкость батареи при заморозке уменьшается, поэтому если водитель сядет в электромобиль и сразу поедет, то он проедет меньше, чем если бы он, предварительно прогрел батарею. Для обогрева батареи мы спроектировали трубчатый электронагреватель (ТЭН), спроектировали систему управления ТЭНом. По мере того как холодная батарея прогревается – ее емкость восстанавливается.

От того, что батарея на морозе в -30 С останется – никакой деградации не случится?

Алексей Жданов: деградации не случится, случится временное уменьшение емкости. Уменьшение временное, до тех пор, пока батарея не прогреется.

Алексей Окунев: еще на стадии концепции проекта были проведены расчеты энергобаланса автомобиля. Модель была разработана в нашем программном пакете PRADIS и включала в себя и электрическую, и механическую часть и тепловую подсистему. Эта задача стала замечательным примером применения системного моделирования для задач управления требованиями. И именно, зная лишь параметры верхного верхнего уровня, такие как масса автомобиля, площадь Миделя, требования к максимальной скорости и динамике автомобиля, требуемый пробег автомобиля можно получить требования нижнего уровня: емкость батареи, передаточные числа в трансмиссии, параметры электромотора и даже проработать алгоритмы термоменеджмента.

По нашим расчетам зимой перед поездкой холодную батарею необходимо прогреть. Достаточно 10 минут, чтобы батарея прогрелась до нужной температуры (около +5 C), чтобы обеспечить максимальную дальность пробега электромобиля. Попутно за эти 10 минут можно прогреть и салон с помощью отопителя. В процессе езды батарея сама себя начинает обогревать, но зимой этот обогрев не значителен. Причем оказалось, что если прогревать батарею до оптимальных +20 С, то мы потратим больше энергии, и уменьшим пробег. Конечно, эти требования были определены именно для нашей батареи, нашего электромобиля. Для другой системы эти значения будут другими.

Будущее проекта

Какое на ваш взгляд возможное развитие данного проекта электромобиля?

Алексей Окунев: проект интересный с большими последствиями. Разработанную электронную архитектуру можно легко масштабировать на любой другой электротранспорт.

Несмотря на то, что это пока «прототип прототипа», отработка текущей технологии и отработка будущих технологий ADAS. Тем не менее, все увидели, что на базе этого можно делать серьезный проект. Можно даже поднимать вопрос о серийном проектировании, если такая задача будет поставлена.

Опять же, когда мы говорим об этом электромобиле, мы не будем забывать, что всё-таки первый мелкосерийный электромобиль был уже ранее создан АвтоВАЗом – Лада Эллада, на базе Калины. Этот автомобиль выпущен в количестве 100 штук, успешно прошел испытания, эксплуатировался в Ставрополе.

Но в чём отличие Кама-1 от Эллада – это, прежде всего, намного более сложная электронная архитектура. В Элладе всё строилось на электронной архитектуре Калины и только была добавлена электрическая трансмиссия вместо механической. И это приводило даже к таким несуразностям, как невозможность завести машину при полном заряде силовой батареи, но при разряженном 12-вольтовом аккумуляторе.

Это говорит о том, что нельзя просто так взять и превратить обычный автомобиль в электромобиль. Электромобильность влияет на все: на электронную архитектуру, на архитектуру кузова, на такие свойства как эргономика, тепловой комфорт, шум, вибрации, безопасность и динамику. И не учитывать ее в проекте – преступно инженерам.

В Кама-1 использовались некоторые готовые исполнительные компоненты, но платформа была разработана с нуля. Это, конечно, больше веха для нас, как инженеров, чем для отечественной промышленности, но на примере Кама-1 даже серьезные эксперты увидели, что мы можем у себя в России такие проекты развивать и выстраивать, и это будет не «самоделка», а серьезная работа, серьезный проект, который вполне можно масштабировать до серийного производства.

Таким образом, у КАМАЗа есть грузовой электромобиль, есть электробус на базе НефАЗа и теперь в эту линейку добавляется легковой электромобиль. Это не значит, что КАМАЗ завтра начнет выпускать легковые автомобили, это была отработана технология. Это значит, что, используя эту технологию, КАМАЗ может планировать выпуск такого автомобиля, если рынок будет готов. Сейчас мы говорим, например, о коммерческом рынке, а не о частном.

Сам электромобиль — это штука дорогая, основные компоненты такие как аккумулятор стоят дорого и он, к сожалению, поставляется из Китая, т.е. большая часть стоимости уходит зарубеж. Поэтому нельзя говорить, что электромобиль будет выпускаться по 100 000 в год также как, например, Лада Веста – сказать «этого не будет никогда» очень уместно, просто в силу целого ряда глобальных ограничений, таких как стоимость батареи и даже не столько стоимость, а объем материалов, который необходим для таких батарей, который нам никто не продаст, а в России нет собственных залежей такой мощности.

Энергосеть, банально не готова. Как можно частнику купить электромобиль, если квартира на девятом этаже? Зарядные станции скорее должны быть централизованы. Почему АвтоВАЗ делал Элладу для проекта «Таксопарк»? Там централизованная зарядка, где автомобиль приезжает и заряжается. Почему в Москве электробусы? Потому что там централизованная зарядка: автобус приезжает в конце смены и заряжается. И здесь то же самое. Мы можем говорить, что это нишевый продукт, такси или другой коммерческий транспорт, т.к. это получается дорогой автомобиль, который необходимо постоянно эксплуатировать, чтобы отбить его стоимость, и только так это может быть бизнесом.

Т.е. ключевой вопрос сделают ли теперь электромобиль бизнесом в России.

Возможны сценарии существования электромобиля как самостоятельного продукта. То, что они дорогие – это еще ни о чем не говорит. Можно создавать условия, если будет принято принципиальное решение. Например, если в той же Москве, запретят заезд в Садовое кольцо обычным автомобилям – вот, пожалуйста, достаточное условие. Поэтому, по крайней мере, у нас в России вопрос распространения электромобилей это больше вопрос политический, вопрос престижа и конечно экономический тоже. Словом, пока это роскошь, а не средство передвижения.

Наше исследование рынка показало, что в России по автомобильной части почти всё что угодно можно продать малой серией до 5 000 в год. Поэтому, при выполнении некоторых условий, вполне возможен сценарий выпуска малых серий электромобилей. А когда будет реализован функционал ADAS можно будет говорить и об «умных автомобилях».

Благодарности

Хочется поблагодарить команду проекта в компании Ладуга, питерских и белорусских коллег. Только совместными усилиями профессионалов можно выполнить проект такой сложности.

Работы выполнялись в рамках проекта по теме «Создание «Умного» Цифрового Двойника и экспериментального образца малогабаритного городского электромобиля с системой ADAS 3-4 уровня». Уникальный идентификатор проекта : RFMEFI57818X0269.

ссылка на оригинал статьи https://habr.com/ru/post/544670/

Добавить комментарий