Сегодня Digital Twin — это не просто модное словосочетание, а ключевой инструмент оптимизации производства. От нефтегазовых предприятий и химических производств до птицефабрик — цифровые двойники внедряются в самые разные отрасли. В этой статье мы разберемся, какие технологии стоят за этим подходом, какие специалисты нужны для работы с цифровыми двойниками и как они применяются на реальных производственных объектах.

Привет, Хабр, я Руслан Залевских, старший аналитик группы Data Science отдела цифрового моделирования IBS, и сегодня поговорим о цифровых двойниках — технологии, с которой я работаю уже несколько лет. Расскажу о том, что такое Digital Twins и приведу примеры их использования на некоторых наших проектах.

Что такое Digital Twin и зачем он нужен?

Представьте, что у вас есть точная цифровая копия самого себя — виртуальный двойник, который полностью повторяет вас, включая поведение и окружение: дом, рабочее место, город. Теперь представьте, что вы можете использовать эту копию для прогнозирования своих действий и их последствий с высокой точностью. Решения больше не принимаются вслепую — вы точно знаете, к чему они приведут. Именно это обещает технология Digital Twin.

Цифровой двойник (Digital Twin) — это виртуальная копия физического объекта или системы, которая обновляется в реальном времени. Это не просто 3D-модель, а сложная система, связанная с реальными источниками данных (датчики, аналитические системы, программное обеспечение), что позволяет ей динамически изменяться.

Простыми словами: Digital Twin — это как видеоигра, но для реального оборудования и технологических процессов. Меняя параметры, вы можете предсказать поведение системы и понять, как изменения повлияют на производство, без каких-либо дополнительных вложений.

Как появилась концепция Digital Twin?

Хотя концепция Digital Twin была формально представлена только в 2002 году, ее теоретические основы были заложены гораздо раньше.

В 1991 году профессор компьютерных наук Йельского университета Дэвид Гелернтер в своей книге Mirror Worlds описал идею, предвосхищающую цифровые двойники. Он говорил о «программных моделях реальности» и виртуальных представлениях, которые могут имитировать окружающий мир в режиме реального времени.

Эта концепция обрела практическое применение позже, благодаря профессору Мичиганского университета Майклу Гривзу. В начале 2000-х он начал адаптировать идею цифрового двойника для производственной сферы, а в 2002 году официально представил концепцию Digital Twin на конференции Society of Manufacturing Engineers в Трое, штат Мичиган.

Настоящим пионером в применении технологии стала NASA. В 2010 году NASA впервые официально закрепило термин Digital Twin, а инженер Джон Викерс разработал концепцию для цифрового моделирования космических аппаратов. Это позволило NASA тестировать системы и прогнозировать их поведение без реальных запусков.

В 2017 году аналитическая компания Gartner включила Digital Twin в список топ-10 стратегических технологических трендов. С этого времени цифровые двойники широко применяются в промышленности, энергетике, логистике, строительстве и других сферах. Мы в IBS активно внедряем этот мировой тренд в России.

Как Digital Twin связывает физический и цифровой мир?

Стандартная реализация системы Digital Twin включает в себя:

-

Физическую модель объекта (станок, производственная линия, завод);

-

Данные и прогнозные алгоритмы, анализирующие поведение системы;

-

Визуализацию и аналитику, позволяющую строить сценарии и тестировать гипотезы.

Как происходит моделирование, мы увидим позже на кейсах. А пока поэтапно рассмотрим, как работает уже готовый цифровой двойник:

-

Подключенные сенсоры (IoT-устройства) собирают данные о температуре, давлении, вибрации, расходе ресурсов и прочих ключевых параметрах.

-

Эти данные передаются в цифровую среду двойнику, который принимает в точности то же состояние, что и реальное оборудование.

-

Виртуальная симуляция позволяет прогнозировать возможные сбои, тестировать сценарии изменений и в качестве результата своей работы предлагает оптимальные решения.

-

Операторы получают уведомления и корректируют работу оборудования или планируют профилактический ремонт.

Какие технологии стоят за Digital Twin?

Основные технологии, которые мы используем в проектах по внедрению Digital Twin:

-

Интернет вещей (IoT) – сенсоры собирают данные в реальном времени;

-

Математические модели физических процессов процессов, машинное обучение и AI – анализируют данные и выявляют закономерности;

-

Аналитическое ПО и симуляции – прогнозируют поведение системы;

-

Графовые сети (Network Graphs) – визуализируют связи между различными элементами системы.

Цифровые двойники в действии: реальные кейсы

Мы разобрали ключевые принципы работы Digital Twin, рассмотрели, какие технологии лежат в его основе и как он связывает физический и цифровой мир. Однако на практике создание цифрового двойника – это не просто внедрение программного обеспечения, а сложный процесс, требующий интеграции данных,

Каждое предприятие сталкивается со своими уникальными вызовами – от неравномерной загрузки до непредсказуемых отказов. В следующих разделах мы рассмотрим, как технология Digital Twin применяется на примере двух кейсов из нефтегазовой отрасли и одного из производства.

Газовая станция 2.0: баланс и контроль

В одном из наших проектов мы работали с газовой компрессорной станцией, построенной на месторождении природного газа и оборудованной семью газоперекачивающими агрегатами. Заказчик столкнулся с повышенным расходом газа, который использовался как топливо для работы агрегатов. Повышенный расход при сохранении объемов транспортировки сигнализировал о наличии внутренних проблем, которые мы планировали диагностировать с помощью цифрового двойника.

Моделирование компрессорной станции

Первым шагом стала разработка цифровой модели технологического процесса перекачки газа на основе ИнСим — инженерного симулятора, с учетом технологических параметров оборудования и физико-химических свойств газа. Для этого мы изучили регламенты работы системы компрессоров низкого, среднего и высокого давления, технологические процессы всего установки комплексной подготовки газа (УКПГ) и данные лабораторных исследований.

Основная схема УКПГ выглядела так:

-

В систему поступают Попутный нефтяной газ (ПНГ) и Природный газ (ПГ).

-

Попутный нефтяной газ последовательно проходит через компрессоры низкого (НД) и среднего (СД) давления.

-

Далее газ поступает в установку очистки газа (УОГ), а затем — в систему компрессоров высокого давления (ВД 1, ВД 2).

-

Природный газ проходит через низкотемпературную сепарацию (НТС) и при необходимости через дожимную компрессорную станцию (ДКС) для повышения давления.

-

После обработки газ направляется либо обратно в пласт для поддержания давления, либо в газовоздушный тракт (ГВТ) для дальнейшей транспортировки.

Для определения эффективного режима работы каждого из газоперекачивающих агрегатов, внутренние детали каждого агрегата, в том числе компрессор, также были смоделированы в цифровом двойнике.

На основе модели мы разработали систему, которая помогла распределить нагрузку между компрессорами таким образом, чтобы минимизировать суммарный расход топлива и соблюдать технологические ограничения с учетом требуемых показателей перекачки газа.

Оптимизационный алгоритм и результаты его работы

Мы применили методику последовательного квадратичного программирования (SLSQP из библиотеки SciPy), которая автоматически рассчитывает оптимальные режимы работы оборудования.

Принцип работы алгоритма:

-

Получает результаты лабораторных исследований по составу газу и его свойствах, данные с датчиков и анализирует текущие параметры работы компрессоров.

-

Рассчитывает возможные режимы работы, проверяя их на соответствие технологическим ограничениям.

-

Рассчитывает давление на выходе для каждого агрегата.

-

По принципу групповой оптимизации распределяет нагрузку между доступными агрегатами для того чтобы обеспечить необходимое давление на выходе при минимальном расходе топливного газа.

Благодаря цифровому двойнику рассчитывается оптимальный режим при разном количестве оборудования с рекомендованной частотой, что дает возможность задействовать минимальное количество агрегатов, при этом в целом при внедрении ЦД расход топлива был снижен на 4% без потери производительности. Эта оптимизация позволила сократить эксплуатационные расходы, а также увеличить общий экономический эффект за счет продления срока службы компрессоров.

Предиктивная аналитика: минимум внеплановых остановок

Нефтегазовая отрасль в России — один из пионеров внедрения цифровых двойников. Второй наш проект тоже связан с газокомпрессорной станцией, но в нем мы глубже погрузились в устройство газоперекачивающего агрегата. Станция столкнулась с увеличением количества аварий, их длительности и затрат на восстановление. Частые внеплановые остановки приводили к многомиллионным убыткам, но их причины не получалось выявить, потому что:

-

Поломки происходили внезапно, без предупреждающих сигналов;

-

Причины отказов были неясны, долгие расследования часто не приводили ни к какому результату.

Разработка аналитики работы газоперекачивающего агрегата

Мы создали предиктивную аналитику ключевого оборудования, обеспечивающего сжатие и транспортировку газа — газоперекачивающего агрегата. В основе лежат три типа моделей:

-

модель аномальных режимов работы оборудования;

-

модель конкретных типов аварийных остановок;

-

модель прогнозирования времени наступления конкретной остановки.

Работа началась с анализа данных:

-

Мы изучили показания датчиков, технические регламенты и схемы системы;

-

Выявили маркеры приближающей аварии — набор параметров, изменяющихся перед аварией и сигнализирующих о ее приближении;

-

Выделили критически важные данные для построения предиктивной модели.

Работа с данными — это не просто сбор информации, а глубокая проверка и очистка. Если модель будет обучена на шумных или некорректных данных, прогнозирование окажется бессмысленным. Поэтому мы:

-

Удаляли выбросы, которые могли исказить прогнозы;

-

Проверяли корректность данных и их принадлежность. Иногда нам попадались «залипшие» датчики — передающие одно и то же значение в течение длительного времени, а иногда оказывалось, что датчики были перепутаны при монтаже и в систему приходили просто неверные данные.

-

Классифицировали данные по подсистемам (двигатель, масляная система, вибропараметры, топливная система), чтобы модель могла работать по каждой группе оборудования отдельно.

Интересный факт: уже на этапе визуализации данных мы обнаружили смещение оси ротора, которое не заметили операторы. Если бы его не исправили, компрессор мог разрушиться, а вся линия остановилась бы на несколько месяцев.

После очистки данных настал этап разработки предиктивной модели. Чтобы предсказать отказы заранее, мы:

-

Разметили нормальные и аварийные состояния оборудования;

-

Добавили дополнительные признаки, улучшающие точность прогнозов (например, соотношение параметров и скрытые взаимосвязи);

-

Протестировали разные алгоритмы от статистических методов до машинного обучения, выбрав наиболее эффективный.

Что представляет из себя предиктивная аналитика?

Интеллектуальная система мониторинга анализирует больше 350 параметров в реальном времени, при этом:

-

11 предсказательных моделей отслеживают различные типы отказов;

-

Автоматическая сигнализация предупреждает операторов при обнаружении аномалий;

-

Рекомендации по корректировке параметров отображаются в режиме реального времени.

Проект показал, что предиктивная аналитика не просто фиксирует неисправности, а помогает изменить сам подход к обслуживанию оборудования. В ходе анализа данных выяснилось, что в ряде случаев диапазоны срабатывания системы блокировок были намеренно загрублены, чтобы продлить время работы оборудования и выполнить план по перекачке газа. Однако такое вмешательство приводило к нарушению условий эксплуатации и, как следствие, к аварийным ситуациям.

От некоторых типов отказов удалось избавиться совсем. Например, благодаря постоянному мониторингу давления в масляном фильтре удалось полностью исключить остановки, вызванные его износом. Замена фильтров теперь происходит до достижения критического состояния.

Однако эффективность предиктивной аналитики во многом зависит от качества входных данных и наличия необходимых сенсоров. Если данные поступают с задержкой, являются неполными или отсутствуют критически важные датчики, точность прогнозных моделей снижается, а вероятность ложных срабатываний возрастает. Тем не менее, даже в таких условиях удается значительно сократить количество внеплановых остановок по отдельным категориям, что подтверждает высокую ценность этого подхода.

AI-советчик для производственного процесса

Третий кейс, о котором хотелось бы рассказать в этой статье, относится к химической отрасли. На одном из крупнейших заводов по производству азотно-фосфорно-калийных (NPK) и азотно-калийных (NK) удобрений специалисты столкнулись с типичной для отрасли проблемой: нестабильность технологического процесса сказывалась на выработке продукции.

Ключевая сложность заключалась в необходимости строгого контроля за составом удобрений при длительном цикле обратной связи в технологическом процессе: производственный процесс был непрерывным, а оператор подбирал соотношение компонентов на основе данных предыдущих лабораторных исследований. Однако эти данные могли не полностью соответствовать текущим параметрам производства из-за временной задержки, связанной с длительностью лабораторного анализа. В результате корректировки вносились с опозданием, что влияло на выработку и качество конечной продукции.

Решение: виртуальные анализаторы и предиктивная аналитика

Первый шаг к оптимизации — создание цифровой модели технологического процесса, которая позволила выявить технологические ограничения, влияющие на состав удобрений.

Следующим шагом было создание виртуальных анализаторов, которые предсказывают качество продукции в режиме реального времени, основываясь на данных с датчиков, лаборатории и исторических измерениях.

Виртуальный анализатор – это расчет значения определенного параметра, основанный на математической модели процесса, обученной на статистических исторических данных. В качестве входных параметров для виртуального анализатора используют данные с датчиков КИП.

Иными словами, виртуальный анализатор – это косвенное измерение параметра, который нельзя измерить непосредственно. В созданной системе присутствуют по 14 виртуальных анализатора для каждой производственной линии.

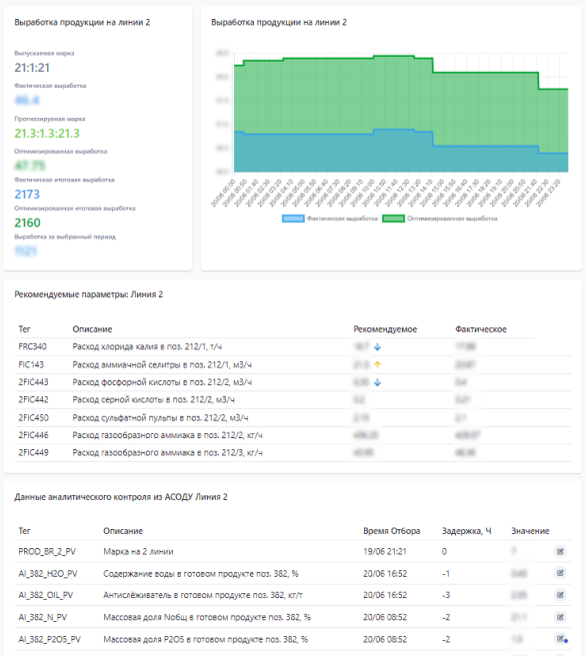

Важно не только анализировать текущие параметры, но и быстро реагировать на любые отклонения. На интерактивном дашборде отображаются основные параметры технологического процесса.

Если система фиксирует отклонение от нормы, она автоматически предлагает корректировки, которые операторы вручную вносят в настройку оборудования.

Все это привело к оптимизации технологического режима, повышению выработки продукции. На крупном предприятии по производству удобрений это помогает экономить 100–250 млн рублей в год.

Более подробно об этом решении расскажем в отдельной статье.

Кому нужен Digital Twin и какие специалисты востребованы?

Технология Digital Twin востребована в самых разных сферах: промышленность, энергетика, логистика, медицина и городское планирование. Компании, работающие со сложными системами и большими объемами данных, используют цифровые двойники для оптимизации процессов, прогнозирования отказов и сокращения затрат.

Разработка Digital Twin — это командная работа, в которой объединяются знания из анализа данных, программирования и отраслевой экспертизы:

-

Data Analyst – изучает данные, находит закономерности, выявляет аномалии;

-

Data Scientist – разрабатывает математические модели и алгоритмы прогнозирования;

-

Отраслевые инженеры – помогают правильно интерпретировать данные, зная, как работает оборудование.

В нашей команде специалисты обладают глубокой и разносторонней экспертизой: мы прекрасно разбираемся в в геологии, геофизике химии и научной математике. Все это позволяет нам работать с большинством клиентов без привлечения экспертов со стороны.

С точки же зрения ИТ самыми распространенными требованиями для вакансий в сфере Digital Twin являются знания в области анализа данных, программирования и моделирования процессов, в частности

-

Python (pandas, numpy, scikit-learn, tensorflow) – обработка данных и машинное обучение;

-

SQL – работа с реляционными и NoSQL базами данных;

-

Docker, Kafka, Airflow – автоматизация работы моделей, управление потоками данных.

Перспективы развития отрасли

Рынок цифровых двойников стремительно растет. По данным Mordor Intelligence, в 2023 году его мировой объем составил 19,09 млрд долларов США. Российский рынок, по оценкам экспертов, занимает около 1% от мирового — это 20–25 млрд рублей.

К 2028 году ожидается, что мировая индустрия Digital Twin вырастет почти в пять раз и достигнет 91,92 млрд долларов. В России динамика роста, вероятно, будет выше за счет низкой базы. Кроме того, интерес к технологии выходит за пределы крупных предприятий и охватывает новые отрасли. Даже такое привычное производство, как ламинат, может стать более эффективным благодаря цифровым двойникам.

С быстрым развитием отрасли растет и спрос на специалистов. Анализ данных, искусственный интеллект (AI), Интернет вещей (IoT) и Big Data становятся ключевыми компетенциями на рынке труда. Если вам интересны новейшие технологии, работа с данными и моделирование сложных систем – это направление для вас.

ссылка на оригинал статьи https://habr.com/ru/articles/897072/

Добавить комментарий