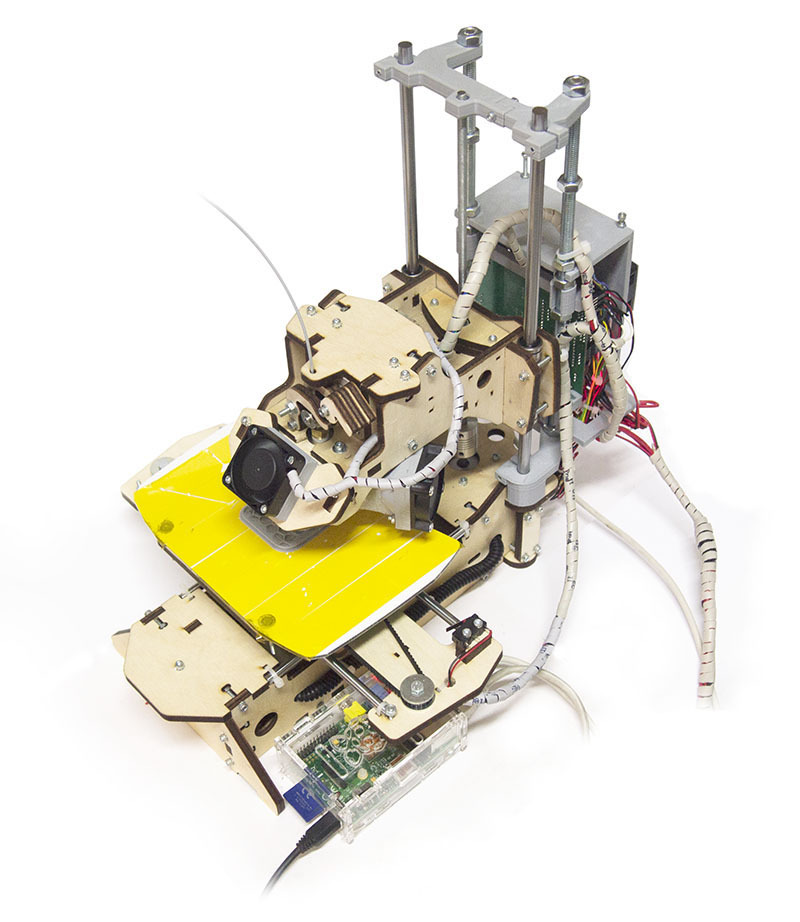

Касательно 3D-принтера, у меня никогда не было дилеммы «собрать или купить готовый». Хотя бы из-за весьма некислой цены серьезных аппаратов. Вопрос, скорее, в другом — собирать нечто по компонентам, или приобрести недорогой конструктор. Тут начались какие-то нездоровые метания с лишними эмоциями, в результате чего было даже куплено несколько запчастей для самосборного Prusa i3, а потом внезапно на столе оказалась коробка с набором МС5 D.R.O.V.A.

«Дрова» — это небольшой настольный аппарат, согласно позиционированию производителем, отлично подходит для обучения основам 3D-печати. А еще его надо свинтить и настроить, то есть, новых интересных открытий и граблей будет много. Что ж, займусь описанием процесса. А заодно попытаюсь ответить на интересный вопрос: насколько подобный набор годится для погружения в 3D-печать.

Со стороны сборка и настройка принтера с нуля (или из кита) выглядит несложно. Но вся бездна ужаса становится очевидна только когда начинаешь разбираться во всяких драйверах, микрошагах, марлинах и слайсерах. Здесь представим набившую оскомину картинку с Боромиром, намекающим на то, что с наскоку ничего не получится.

Чтобы особенно не повторяться (на Хабре есть три публикации (1, 2, 3), посвященные «Дровам»), я буду заострять внимание на некоторых вещах, ранее не освещенных, но важных. И, конечно, отвечу на главный вопрос жизни, вселенной и всего остального — как же этот конструктор печатает.

Особенности МС5 D.R.O.V.A.

Основной конструкционный материал — фанера. Куча деталей сложной формы, выполненных методом лазерной резки. С одной стороны, фанеру может сильно «вести» от перепадов влажности. С другой — есть у нее и преимущества перед акрилом. Например, она прощает сильную затяжку винтов (акрил весело трескается), ее проще дорабатывать напильником и дрелью. Наконец, фанера дешевая.

В плане кинематики мы имеем сложный стол с двумя степенями свободы (привод — зубчатые ремни) и простую каретку, передвигающуюся только по вертикальной оси (две направляющие и одна резьбовая шпилька). Объективного сравнения с другими схемами я провести не могу, опыта нет. Отмечу только, что конструкция каретки достаточно жесткая, а это позволит в дальнейшем поставить какой-нибудь относительно крупный и тяжелый экструдер. Я пробовал Geeetech MK8, мне понравилось.

Еще один момент: всего одна резьбовая шпилька 5 мм. Можно попробовать поставить шпильку с трапецеидальной резьбой и бронзовую гайку.

Собственно, набор

Деталей много. Это очень радует, я никогда не любил наборы из трех кирпичиков и одного человечка. Если при сборке сверяться с инструкцией, то можно собрать 3D-принтер, а не андропоморфного дендромутанта. Про каждый винтик рассказывать не буду. Есть мешок фанерных деталей, есть пакетики с метизами (некоторые подписаны, некоторые — нет), отдельно, обильно завернутые в пупырчатку, лежат шаговые двигатели и электронные запчасти. Я заказывал набор без блока питания (в закромах нашелся 30-амперный «кирпич»), но дополнительно озаботился приобретением комплекта увеличенного стола, с которым область печати составит 170 х 100 х 100 мм (против 100 х 100 х 100).

Беремся за дело

Чтобы собрать весело жужжащую штуку, кроме набора, нам понадобится несколько дополнительных вещей. Прежде всего — здравый смысл и немного критического инженерного мышления. А уже только потом — отвертка, плоскогубцы, маленький напильник (или большой надфиль), пинцет (кое-где пластиковые стяжки без него очень тяжко подсовывать), желателен острый нож или скальпель.

Так выглядела первая попытка приручить обдув

Я несколько раз собирал-разбирал основание принтера, поскольку длинные боковины категорически не хотели устанавливаться перпендикулярно плоскости стола, а шаговый двигатель оказывался перекошен. Пришлось немного погулять напильником по торцам горизонтальной детали основания, а также сунуть в пару стратегически важных мест сложенную вдвое алюминиевую пластинку (итоговая толщина 0.3 мм). Так я добился того, что хотя бы на глаз все было прямо и ровно. Скорее всего, оно работало бы и так, в форме параллелограмма, но кривая установка двигателя — это неравномерное натяжение ремня. А потом искать, из-за чего падает точность позиционирования по осям X-Y.

Держите под рукой дрель или шуруповерт (последний предпочтительнее, так как с ним сложнее переборщить) и сверла — мне понадобились 3 мм и 8 мм. Но не торопитесь все это применять. Ибо лучше семь раз отмерить.

В целом, конечно, все не так страшно. Актуальная версия инструкции по сборке достаточно подробна, серьезно ошибиться трудно. К тому же, сборка — это ерунда. Потому что потом надо заставить это дело печатать. А затем — самое сложное. Добиться более-менее качественной печати. Вот это — наиболее увлекательный квест.

Отладка, первый заход

Начал я с понятного. Выровнял стол на глазок, с помощью листа бумаги. С помощью линейки и маркера отмерил, сколько пластика по факту поглощается экструдером, скорректировал соответствующее значение в прошивке. Напечатал первый кубический сантиметр. Нет, у меня не получилось пластикового месива, как обычно бывает. Вышел объект, отдаленно похожий на кубик, но изрядно «опухший». Ладно, извел еще немного пластика на бессистемные эксперименты, ничего хорошего не вышло. Тут пришло понимание, что надо подойти к вопросу более вдумчиво.

Отладка, второй заход

Итак, проблемы.

1. Отклейка детали от стола.

2. «Опухание» деталей с заполнением 100%.

3. Подъем углов и удары по ним экструдером.

4. Дефекты «смятия» вертикальных ребер.

По первому пункту — оказывается, масса решений разной степени странности. Волшебный синий малярный скотч 3M. Лак для волос. Столик с подогревом. Термопленка для принтера. Мне удалось добиться более-менее приемлемого результата после наклейки на столик термостойкого скотча (китайцы его весело называет Koptan, вместо Kapton), протирания его ацетоном перед печатью и настройки Brim шириной 3-5 мм в слайсере.

Был и такой вариант.

По второму — я сначала думал, что дело в чрезмерном количестве пластика. Провел несколько экспериментов, и уперся в то, что 100% по прежнему «пухнут», а на деталях с заполнением 20% начались ощутимые пробои в верхних гранях. Опять же, «по приборам» количество пластика нормальное. И тогда я стал копать в сторону обдува зоны печати. На этот раз — прямое попадание.

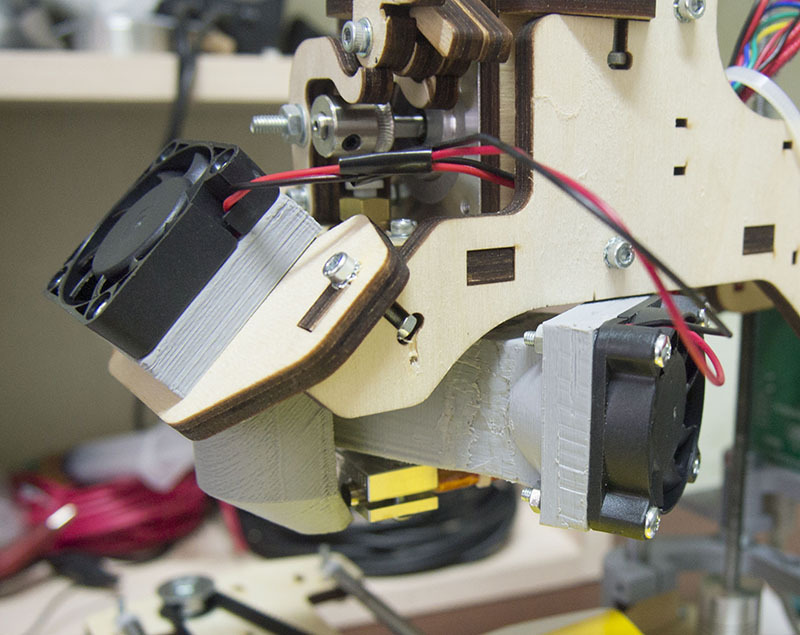

Суета вокруг обдува

Штатная конструкция принтера предполагает установку одного 40-миллиметрового вентилятора, который дует «куда-то» в сторону радиатора экструдера и зоны печати. И справляется с задачей так себе. Первое решение, которое пришло в голову — это два вентилятора. Тот, что на штатном месте, дует на радиатор, поток отклоняется алюминиевой пластинкой. А где-то сбоку на проволочке привешен второй, призванный ускорить процесс застывания пластика в зоне печати. Самое смешное, что это решение позволило радикально улучшить качество печати. Правда, только для невысоких деталей. Когда экструдер уже достаточно высоко (3-5 см над столом), поток воздуха не отражается от стола, а рассеивается, и собственно в район сопла не попадает.

На текущий момент — последняя версия.

Так стало понятно, что нужна «воронка» на вентилятор и сопло. Чтобы из него дуло прямо в место выхода пластика. Тут я догадался почитать форум на сайте производителя. А там один добрый человек уже придумал загогулину для обдува зоны печати (ссылка в конце статьи). Напечатал я ее, а она слишком длинная. Пришлось немного обкорнать.

Один из любимых инструментов у меня — газовый девайс Dremel Versatip. Я его покупал в качестве автономного паяльника для одной слаботочно-монтажной задачки в условиях вышки на колесиках и отсутствия электричества, но его можно использовать как «горячий нож». В таком виде он и пригодился при доработке напечатанных деталей.

В общем, обдув области печати теперь есть. Но загогулина устанавливается на место штатного вентилятора, а он у меня обдувал оребрение экструдера. Ладно, изобретаю вторую загогулину. Она по принципу похожа на «родной» кожух экструдера E3D, но только не под 25-миллиметровый вентилятор, который мне достать затруднительно. А под обычную «сороковку». Теперь все обдувается как надо.

Да, чтобы было интереснее, я решил использовать для подготовки модели своей загогулины OpenSCAD. О нем есть, например, статья на Хабре. Это такой «3D редактор программиста». Область кода, и область просмотра. В первой пишется нечто вроде «Вычесть из кубика с такими-то габаритами, смещенного туда-то, цилиндр». Понравилось. Конечно, сову в OpenSCAD смоделировать сложно, а вот небольшие детали из геометрических примитивов — очень приятно. Решил в нем и продолжать работать.

После установки и проверки воздуховодов, я «железно» изменил логику работы вентиляторов. Обдув экструдера работает всегда. Охлаждение зоны печати включается тумблером (только хардкор, только МТ-1), удачно расположившимся в неиспользуемом отверстии боковины печатающей головки. Первый слой печатается без обдува, чтобы убедительнее прилип.

В картинках

Везде слой 0.25, заполнение 15%.

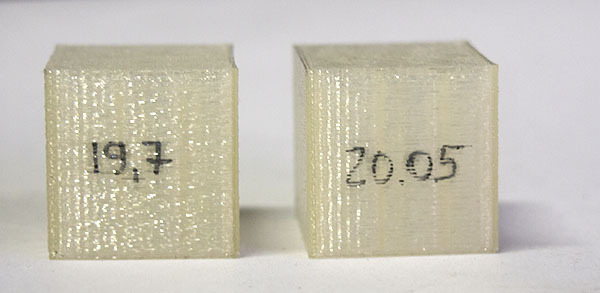

Кубики — просто кубики, ребро 20 мм. Хорошая штука для проверки геометрии.

Ступенчатка — состоит из кубиков с ребром 5мм.

Легендарная сова (уменьшена до 40% в слайсере).

Кубик №1. Штатный обдув «во все стороны». Подъем углов.

Кубик №2. Обдув направлен на оребрение экструдера тонкой алюминиевой пластиной. Те же дефекты, не стал допечатывать.

Кубик №3. Обдув — вентилятор 40 мм на проволочке с одного бока. Подъем углов уменьшился, но ребра плохие.

Кубик №4. Вентилятор 40 мм с другого бока. Почти отлично.

Ступеньки №5 и №6 — эксперименты с различными положениями вентилятора на проволочке.

№6 лучше, но никуда не делось «опухание» верхней части, где 100% заполнение.

Сова №1. Вентилятор со стороны левого крыла. Поначалу было все хорошо, а как дошло до клюва — началось безобразие.

Резко перевесил вентилятор, чтобы дул спереди, допечаталось хоть так.

Ступеньки №7 и сова №2. Обдув зоны печати с помощью загогулины.

Обдув оребрения экструдера вентилятором на проволочке. Прогресс налицо.

Еще ступеньки, слой 0.15.

Конец?

Нет. Знающие люди намекнули мне, что вообще «Дрова» вполне себе печатают со штатным обдувом. А как тогда быть с героическим построением воздуховодов и кожухов?

В общем, дальше был следующий эксперимент. Убираю весь «колхоз» и ставлю 40-миллиметровый вентилятор на штатное место. Только подключаю не к управляемому выходу, а напрямую на 12 вольт. Немного поднимаю температуру экструдера. И печатаю кубики.

Хорошо, печатаю 60-процентную сову. Подъем элементов все-таки был, но не такой страшный, как раньше, печатать вполне можно.

Самая большая проблема с этой совой — ее сложно сфотографировать. Серого пластика у меня почти не осталось, стал печатать неокрашенным. Сова, в отличие от остальных картинок, кликабельна.

Теперь надо сделать нелегкий вывод. Получается, что я поторопился с переделкой обдува, потратил на это уйму времени и пластика. По-настоящему полезных действий было два — включение «на постоянку» родного вентилятора и пара экспериментов с температурой. Да, возможно, при высокой температуре в помещении будет не хватать обдува оребрения экструдера. Да, может быть, какие-то детали действительно потребуют усиленного обдува.

Немного цифр и фактов. Параметры, которые я сейчас использую.

— пластик PLA REC 1.75, серый и неокрашенный (натуральный);

— итоговая температура экструдера — 210 градусов первый слой, 200 — последующие;

— температура экструдера проверена пирометром, с показаниями термистора совпадает;

— температура в помещении — 21 градус;

— обдув экструдера — штатный, вентилятор подключен постоянно на 12В;

— на столе термоскотч, перед печатью протирается ацетоном;

— Extrusion Multiplier 1.0.

Тут обязательно стоит отметить, что потенциально нужно подстраивать режим под каждый вид пластика (даже одного производителя), может сыграть свою роль и температура в помещении (а также наличие сквозняка).

Заключительные мысли

Оказывается, приличный аппарат за свои деньги. Конечно, для того, чтобы он неплохо печатал, надо потратить много времени — на наладку у меня ушло несколько больше, чем на сборку. Если больше читать и задавать вопросы и меньше — восторженно рваться с бой, то получится быстрее. В целом, я согласен с позиционированием конструктора производителем — хороший вариант для вхождения в мир 3D-печати за разумные деньги. Стоит держать в голове, что это не готовый промышленный станок «из коробки», а конструктор, да еще и с ощутимой свободой действий. Добиться приличной печати от него вполне можно, но результат в значительной степени зависит от количества приложенных усилий. Опять же, выбор за покупателем — можно самостоятельно пройти весь путь от распаковки коробки с детальками до печати совы, можно сэкономить некоторое количество времени, заказав сборку (или сборку и настройку), такие дополнительные услуги производителем предлагаются.

В планах на обозримое будущее:

— настройка тока шаговых двигателей;

— замена резьбовой шпильки на ходовой винт с трапецеидальной резьбой;

— бить себя по рукам, когда они чешутся сделать необдуманную модификацию;

— изменение конструкции концевого выключателя оси Z;

— установка стола с подогревом;

— освоение ABS.

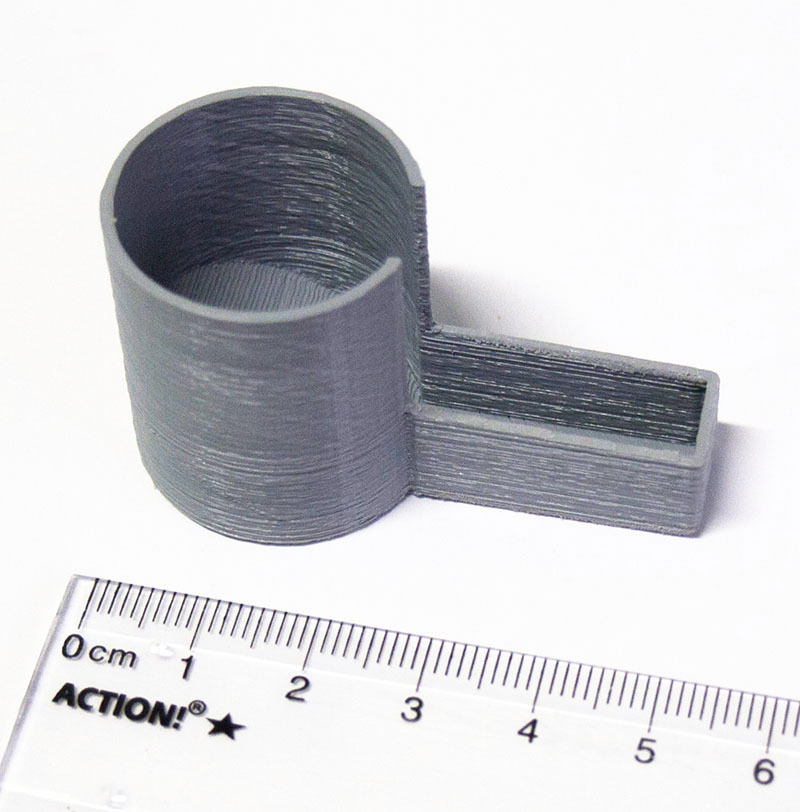

Детали, напечатанные для принтера:

1) держатели резьбовых шпилек и платы электроники — на сайте производителя;

2) загогулина для обдува зоны печати — пользователь slava на форуме производителя — не обязательно;

3) кожух для платы электроники с держателем вентилятора;

4) кожух для обдува оребрения экструдера — не обязательно;

5) решеточки 40 мм — по сути, для красоты.

Последние три пункта, с исходниками в OpenSCAD — на моем гитхабе.

Полезные ссылки:

— страница конструктора на сайте производителя;

— комплект увеличенного стола;

— вменяемая ветка форума по МС5;

— галерея моделей на сайте производителя, большинство распечатаны на 3D-принтерах МС;

Для любителей видео:

Живое видео МС5, печающего во всю длину увеличенного стола

P.S. Первая полезная вещь была напечатана уже на исходе 750-граммовой «тренировочной» катушки пластика.

Деталь поилки для птиц, взамен треснутой. Не течет, кстати.

ссылка на оригинал статьи http://geektimes.ru/post/261366/

Добавить комментарий